Установка для пропитки пористых материалов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

Оп ИСАНИЕ

ИЗОБРЕТЕН ИЯ (i< 701737

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 27.06.78 (2l ) 2644682/23-1 5 (51)М. Кд. с присоединением заявки М

В 21 К 3/08 йеудерстееииьй кеиитет

СССР ао делам изоеретеиий и еткрьпий (23) Приоритет

Опубликовано 05.12.79. Бюллетень М45

Дата опубликования описания 07,12.79 (53) УДК 674.048..2(088.8) (72) Авторы изобретения

Э. A. Гении и B. Ф, Копылов (7I) Заявитель (54) УСТАНОВКА lUIH ПРОПИТКИ ПОРИСТЫХ

МАТЕРИАЛОВ

Изобретение относится к технологическому оборудованию для пропитки раз личных капиллярно-пористых материалов, например древесноволокнистых плит, и может быть использовано в машиностроении, судостроении, строительстве и других отраслях промышленности.

Известны установки для пропитки пористых материалов, содержащие камеру, систему подвода, и отвода пропиточной жидкости и загрузочную тележку, принпип действия которых основан на одн< временном подводе пропиточной жидкости по всей поверхности материала, например, действием повышенного давления среды j1) и (2).

Эти особенности конструкпии извесь ных установок обеспечивают качество пропитки только для тонколистовых материалов. При пропитке пористых материалов толщиной 8 мм и более указанные установки имеют следующие недостатки:

- низкую эффективность пропитки, так как образующийся в толще материала градиент давления паровоздушной среды препятствует поступлению пропиточной жидкости, что приводит к неравномерности конпентрапии ее распределения по объему и снижению качества готовой продукпии;

- значительно затрудненный пропесс сушки материала после пропитки, особенно внутренних слоев.

Белью изобретения является интенсификация пропесса и повышение качества пропитки материалов.

Поставленная пель достигается тем, что камера снабжена индуктором перемен-. ного электромагнитного поля, система подвода и отвода пропиточной жидкости выполнена по крайней мере из двух секпий, одна из которых установлена на загрузочной тележке, вторая - на стенке камеры, причем секпии соединены между собой посредством герметичного разъема, при этом секпия системы подвода и отвода пропиточной жидкости, установленная на тележке, снабжена распылительными форсунками, на загруОрдена Трудового Красного Знамени институт теплои массообмена им. А. В. Лыкова AH Белорусской ССР

701737

3 зочной тележке смонтирован привод вертикального перемещения пропитываемого материала и подвижные теплогенерирующие элементы.

Такое исполнение установки обеспечивает воэможность проведения процесса путем неоднократного цикла пропитки и сушки в одной камере, в котором интенсификация пропитки достигается за счет локального ввода под давлением распыленных струй жидкости и образуемого при этом градиента давления по толщине материала только в продольно-поперечном направлении. Кроме того, качес1 во пропитки обеспечивается вследствие i5 создания однородной концентрации пропиточной жидкости по всему объему материала, а также рациональной сушке поочередно вводимых порций пропиточной жидкости при направленном теплоподв - 20 де от нагретых ферромагнитных элементов, в которых генерируется тепловой поток действием переменного электромагнитного поля, возбуждаемого индуктором.

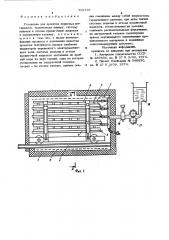

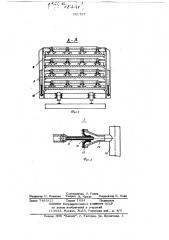

На фиг. 1 изображен продольный разрез установки; на фиг. 2 — сечение А-А фиг. 1; на фиг. 3 — герметичный разъем (узел Х на фиг. 1).

Установка состоит из камеры 1, индуктора переменного электромагнитного поля 2, загрузочной тележки 3 с подвижными теплогенерирующими элементами, 4, на которых размещены подлежащие пропитке пористые материалы 5, например древесноволокнистые плиты, между которыми закреплены распределительные магистрали 6 секции системы подвода и отвода пропиточной жидкости с распылительными форсунками 7. Загрузочная тег лежка снабжена направляющими с упорами

8, приводом вертикального перемещения 9 пропитываемого материала и боковыми стойками 10. Герметичный разъем состоит иэ подвижного ловителя 11, стационарно установленной крышки 12 и

45 уплотнения 13 в диффузоре 14. На торцовой стенке камеры установлена неподвижная секция 15 системъ подвода и о вода пропиточной жидкости, Подвод и

50 отвод жидкости из секций осуществлен посредством управляемого клапана 16, реверсивного насоса 17 и резервуара 18.

Установка работает следующим обра- ° зом. Пористый материал, например дре55 весноволокнистые плиты 5, укладывается на подвижные теплогенерирующие элементы (перфорированные пластины) 4 загрузочной тележки 3. После полного эа 4 полнения тележки посредством привода вертикального перемещения 9 через направляющие с упорами 8 плиты подводят по боковым стойкам 10 к торцам распылительных форсунок 7 распределительных магистралей секции системы подвода и отвода пропиточной жидкости 6. Пос ле этого загрузочную тележку 3 подаютв камеру 1 соосно индуктору переменного электромагнитного поля 2, обеспечивая при этом ввод подвижного ловителя 11 в диффуэор 14 и надежную герметизацию соединения системы подвода и отвода пропиточной жидкости посредством уплотнения 13 и крышки 12 с секцией 15.

Командой опера ора открывают клапан

1 6 и запускают насос 17. Иэ реэервуа ра 18 пропиточная жидкость под давлением в 2 - 3 атмосферы подается через расцылительные форсунки 7 в толщу материала, после чего насос 17 отключают, включают индуктор переменного электромагнитного поля 2 и осуществляют нагрев теплогенерирующих элементов 4, от которых тепловой поток передается материалу и происходит сушка частично пропитанного жидкостью материала, которая при этом под действием градиента давления в продольно-поперечном направлении и градиента температуры, направлен1 ного по толщине плиты, равномерно рас= пределяется по всему объему материала.

После такой тепловой обработки предварительно введенной порции пропиточной .жидкости осуществляют повторный, цикл ввода ее и последующую сушку, повторяя эти процессы до получения технологически необходимого привеса материала.

После окончания процесса пропитки и сушки производят отсос пропиточной жидкости из распределительных магистралей 6 и 15 в резервуар 18 путем ревер са насоса 17, отводят тележку 3 иэ камеры 1 и осуществляют разгрузку.

Технико-экономическая эффективность установки состоит в увеличении равномерности пропитки материала по всему объему за счет создайия в материале. локальных зон с повышенным давлением, а также за счет возможности регулирования процесса пропитки и сушки непосредственно в его динамике. Эффективность сушки материала возрастает вследствие циклического послойного процесса сушки, обусловленного конструкцией установки. Эти обстоятельства в конечном счете обеспечивают получение продукции высокого качества.

70173 5

Формула изобретения

Установка для пропитки пористых материалов, включающая камеру, систему подвода и отвода пропиточной жидкости и загрузочную тележку, о т л и ч а ю— щ а я с я тем, чт.о, с целью интенсификапии.процесса и повыщения качества пропнтки материалов, камера снабжена . индуктором переменного электромагнит- t o ного поля, система подвода и отвода пропиточной жидкости выполнена по крайней мере из двух секций, одна из которых установлена на загрузочной тележке, вторая - на стенке камеры, причем сек- tS

6 ции соединены между собой посредством герметичного разъема, при этом секция системы подвода и отвода пропиточной жидкости, установленная на тележке, снабжена распылительными форс унками, на загрузочной тележке смонтирован привод вертикального перемещения пропитываемого материала и подвижные теплогенерирующие эломенты.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ж 489636, кл. В 27 К 3/02, 1974.

2. Патент Швейцарии М 546630, кл. В 27 К 3/08, 1974.

701737

Р.г

9Риг. 3

Составитель Э. Гении

Редактор G. Иванова Техред g. мужик Корректор E. Пайп

Заказ 7493/11 Тираж 1034 Подписное

ЦИИИПИ Государственного комиТ4йа СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушскаа наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектнаи. 4