Станок для чистовой обработки кулачковых валов

Иллюстрации

Показать всеРеферат

Союз Советски н

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ г. (61) Дополнительное к авт. саид-ву (22) Заявлено 31.08.77 (2! ) 2521357/25-08 с присоединением заявки М— (23 ) П рио ритет (5! )М. Кл.

В 24 В 39/04

Рмуддрстеенньй кемнтет СССР

No делам кэебретеннй н отнрмтн6

Опубликовано 05 12 79 Бюллетень.М 45

Дата опубликования описания 05.12.79 (53) УДК 621.923. .77 (088.8}

А. А. Козырев, В. И. Филоненко, Л. Г. Одинцов, Ю. А. Максимов, H А. Вилков, В. В. Корнев, А. А. Коптелов и П. M. Галяткин (72) Авторы изобретения (71) Заявитель (54) СТАНОК ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ

КУЛАЧКОВЫХ ВАЛОВ

Изобретение относится к области машиностроения н касается механообрабатывающего производства.

Известны станки и устройства для одновре-. менной обработки нескольких поверхностей деталей машин и механизмов способом поверхност- ного пластического деформировання. На них обрабатывают, например, галтели и шейки коленчатых валов, клапаны, ступенчатые валы, втулки в автомобильной, тракторной, авиационной н других отраслях промышленности.

Известны станки для чистовой обработки, содержащие станину с передней н задней бабками, поворотный вал с рабочими головками, в корпусе которых установлены подпружиненные держатели с инструментами, и каретку с ложементами, кннематнчески связанную с передней бабкой (1).

Однако такие станки не обеспечивают равномерности усилия обработки.

Известна установка для одновременного упрочения галтелей коленчатого вала способом поверхностного пластического леформирования, на которой равномерная обработка происходит за счет самоустановки рабочего инструмента относительно упрочняемых поверхностей. Для этого подпружиненные держатели с упрочнителями свободно установлены в корпусах, расположенных на валу, и могут перемещаться в направляющих, имеющихся в корпусе головки, а упрочнители выполнены поворотными (2) .

Однако на таком станке можно обрабатывать только наружные концентричные поверхности и нельзя обрабатывать эксцентричные поверх- ности с переменной кривизной типа кулачков.

Кроме того, при одновременной обработке на станке нескольких поверхностей одной детали способом вразення, когда сразу обрабатывается весь участок поверхности, подлежащий отделке, в детали создаются большие внутренние напряжения, что может привести к искривлению ее осн.

Целью изобретения является обеспечение стабилизации усилия выглаживания при бескопирной обработке.

Это достигается тем, что в предложенном станке головки снабжены сферическими опорами, между которыми установлены пружины, 701778

3 расположенные в корпусе свободно с изгибом, причем длину пружины выбирают 2,62--10 от ее диаметра, каретка установлена с возможностью возвратно-поступательного перемещения.

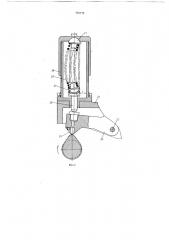

На фиг, 1 схематически изображен предложенный станок, общий вид; на фиг. 2 — сило. вая головка с установленной в ней пружиной, разрез; на фиг. 3 — станок с головкой, вид с боку, На станине 1 установлена силовая .rosroa ка 2 с электродвигателем З,николью 4,поводкоI вым патроном 5, кулачком 6, упирающимся в поводок 7. В корпусе задней бабки 8, во втулках 9 посажена пиноль 10 с гидроцилиндром 11, в шток 12 которого посажен вращающийся центр 13. Пиноли шпинделя и задней бабки соединены с помощью каретки 14, на которой, установлены ложементы 15 и 16 и лю-. нет 17 с роликами 1&, опирающимися на подпружиненную опору 19. На поворотном валу 20 ус- 2о тановлены держатели 21, в количестве, равном числу выглаживаемых участков, В держателях

21 имеются оси 22, на которых сидят рычаги

23 с инструментами — выглаживающими наконечниками 24, находящимися под воздействием 25 пружин 25, усилие предварительного сжатия которых регулируется корпусом 26, Пружины установлены между сферическими опорами 27, которые могут свободно поворачиваться в лунках корпусов 26 и толкателей 28 с зазором меж 30 ду витками и стенкой стакана. Зазор позволяет пружине свободно изгибаться при ее дополнительном сжатии. На валу 20 закреплен кронштейн 29, связанный с силовым гидроцилиндром 30. На станине 1 установлены упор 31, пи- 55 татель 32 и накопитель 33. К питателю 32 прикреплен гидроцилиндр 34, связанный через рейку на штоке 35 с отсекателем 36.

Конструкция силовой головки обеспечивает стабильную равномерную обработку всего профиля кулачка, так как усилие выглаживания остается неизменным. Силовые пружины выглаживающих головок выбирают TBKBM образом, что при обработке активного (выступающего над цилиндрической поверхностью) участка кулачка пружина изгибается и, хотя рычаг дополнительно полни мает пружину, усилие на пружине остается неизменным.

Для алмазного выглаживания кулачкового вала силовые пружины, нагп)имер„могут быть M выбраны с соотношением = 3,0 и предварительно поджаты до высоты 0,8 Но, что соответствует заданному .усилию выглаживания (где

Не — высота пружины в свободном состоянии, Π— диаметр витков пружины),тогда потеря устойчивости возможна для пружины, высота которой в недеформированном состоянии боль. ше, чем в 2,62 раза превышает диаметр вит.

4 ков. Ilf)H -Па — 2,62 критическая осадка

Н пружины равна Х,, = 0,813 Н,, Обработка на станке кулачков вала производится следующим образом.

Деталь, скатываясь по наклонному питателю 32 при помощи отсекателя 36, попадает на ложементы 15 и 16, При этом линии центровых отверстий детали располагаются несколько ниже линии центров станка, После команды вра. щающийся центр 13, двигаясь на штоке 12 в сторону шпинделя, поджимает деталь к центру поводкового патрона 7 и приподнимает ее над ложементами 15 и 16 на уровень линии центров станка, Деталь зажимается в патроне 5, а подпружиненные ролики 18 люнета 17 поджимаются к концентричной средней шейке детали, после чего люнет фиксируется, Затем включается силовой гидроцилиндр. 30, который, поворачивая вал 20, поджимает кронштейн 29 к упору 31, удерживая в таком положении вал 20 с держателями 21, рычагами 23 и инструментами (24), и удерживает его в таком положении во время выглаживания. При этом выглаживающий инструмент поджимается к детали с регулируемым усилием, создаваемым за счет предварительного поджатия пружин.

В процессе обработки развернутые под разными углами кулачки вала, отжимая подпружиненные.рычагн с инструментами, создают вибра. цию, которую воспринимает и гасит силовой гидроцилиндр 30, Усилие силового гидроцилиндра, являющегося упругим фиксатором, должно быть гораздо больше, чем суммарная составляющая сил всех поджатых к детали рычагов 23, находящихся под воздействием пружин 25. По окончании обработки вращение деталей прекра щается и поворотом вала 20 рычаги 23 с инструментами 24 отводятся от детали.

В результате трения заточных участков, например алмаза, по поверхности эксцентричных кулачков детали происходит сглаживание микронеровностей с одновременным созданием упрочненного слоя на поверхности. В результате искривления пружин при выглаживании выступающих участков кулачка усилие обработки не возрастает.

Формула изобретения

" Станок для чистовои обработки кулачковых валов, содержащий станину с передней и задней бабками, поворотный вал с рабочими головками, в корпусе которых установлены подпружиненные держатели с инструментами, и каретку с ложементами, кинематически связанную с передней бабкой, отличающийся тем, что, с целью стабилизации усилия выгла кивания при бескопирной обработке, головки снабжены сферическими опорами, между которыми

701778 установлены пружины, расположенные н корпусе свободно с изгибом, причем лл п у пружины выбирают 2,62- 10 ur ее диаметра, а каретка установлена с возможйостью возвратно-посту пательиого перемещепия.

Исто пипки информздии. принятые во внимаиие при экспертизе

1, Патент США И 2722088, кл, 51/05, 1954.

2. Авторское свидетельство СУТР И 211011, кл. В 24 В 39/00, 1967,