Способ получения резиновых смесей

Иллюстрации

Показать всеРеферат

Класс 39b, 5

С ССР № 7О307

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 ! 1." ",, юлп, 1 "

П. Д. Александров, А. П

Способ получения резиновых смесей

Заявлено 2 августа 1945 года в Народный комиссариат легкой промышленности СССР за № 4591 (339701) Опубликовано 31 января 1948 года

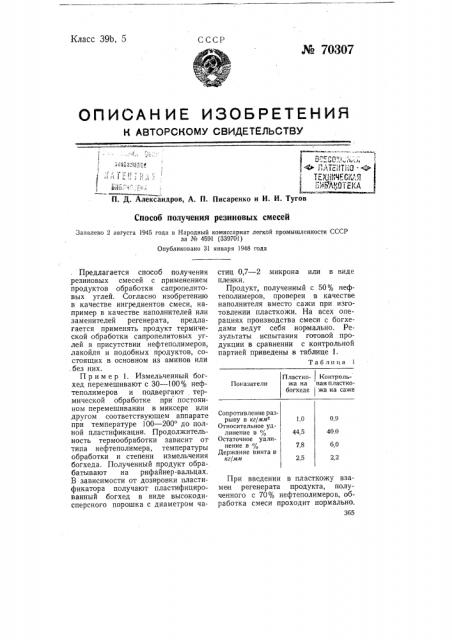

Пластко- Контрольжа на ная пласткобогхеде жа на саже

Показатели

Сопротивление разрыву в кг/мм

Относительное удлинение в %

Остаточное удлинение в %

Держание винта в кг/мм

0,9

1,0

40.0

44,5

6,0

7,8

2,2

2,5

Предлагается способ получения резиновых смесей с применением продуктов обработки сапропелитовых углей. Согласно изобретению в качестве ингредиентов смеси, например в качестве наполнителей или заменителей регенерата, предлагается применять продукт термической обработки сапропелитовых углей в присутствии нефтеполимеров, лакойля и подобных продуктов, состоящих в основном из аминов или .без них.

Пример 1. Измельченный богхед перемешивают с 30 — 100% нефтеполимеров и подвергают термической обработке при постоянном перемешивании в миксере или другом соответствующем аппарате при температуре 100 — 200 до полной пластификации. Продолжительность термообработки зависит от типа нефтеполимера, температуры обработки и степени измельчения богхеда. Полученный продукт обрабатывают на риф айнер-вальцах.

В зависимости от дозировки пластификатора получают пластифицированный богхед в виде высокодисперсного порошка с диаметром чаПр<- рпн о и ii i и pq

I

Ti

1= =

Писаренко и И. И. Тугов стиц 0,7 — 2 микрона или в виде пленки.

Продукт, полученный с 50% нефтеполимеров, проверен э качестве наполнителя вместо сажи при изготовлении пласткожи. На всех операциях производства смеси с богхедами ведут себя нормально. Результаты испытания готовой продукции в сравнении с контрольной партией приведены в таблице 1.

Таблица 1

При введении в пласткожу взамен регенерата продукта, полученного с 70% нефтеполимеров, обработка смеси проходит нормально.

ЗГ>5

M 70307

Таблица 3

Контрольная резина на регенерате

Резина на богхеде

Показатели

Сопротивление разрыву в кг/мм

Относительное удлинение в %

Остаточное удлинение в %

Твердость по Шору

Показатели

55,0

53,2

160,0

210,0

0,9

11,0

74,0

9,0

76,0

Сопротивление разрыву в кг/мм

Относительное удлинение в %

Остаточное удлинение в %

Держание винта в кг/мл

43,0

40,0

6,0

7,5

2,2

2,5

Результаты испытания готовой продукции в сравнении с контрольной партией приведены в таблице 2.

Таблица 2

П I КоНТРоПластко- ная пласткожа на регебогхеде нерате

Пример 2. Измельченный богхед пластифицируют при 160 в смеси лакойля и сосновой смолы при дозировке смягчителя в 70 /о.

Продолжительность термообработки

4 часа. После обработки на рифайнер-вальцах полученный продукт вводят в резиновую подошвенную смесь вместо регенерата. Обработка смесей на всех операциях проходит нормально. Результаты испытаний полученных вулканизатов в сравнении с контрольной партией на регенерате приведены в таблице 3.

Пример 3. Измельченный богхед пластифицируют лакойлем при дозировке от 50 до 100% от веса богхеда при температуре 100 — 200 .

Как и в примере 1, готовый продукт в зависимости от дозировки пластификатора применяют в смесях в качестве наполнителя или в

Отв. редактор M. М. Акишии качестве заменителя регенерата.

В последнем случае в смеси вводят сиккативы. Полученная готовая продукция дает хорошие результаты.

Пример 4. Измельченный богхед пластифицируют в автоклаве при температуре 300 — 400 без дополнительного введения пластификаторов. Полученный продукт типа пористого полукокса обрабатывают на рифайнер-вальцах и испытывают в качестве наполнителя в смесях.

Результаты испытания готовой продукции аналогичны примерам 1 и 2.

Предмет изобретения

Способ получения резиновых сме. сей с применением продуктов обработки сапропелитовых углей, о тли ч ающи йся тем, что в качестве ингредиентов смеси, например в качестве наполнителей или заменителей регенерата, применяют продукт термической обработки сапропелитовых углей в присутствии нефтеполимеров, лакойля и подобных продуктов, состоящих в основном из аминов или без них.

Редактор Л. И. Поволоцкий