Способ изготовления болтов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик () 7032 I 4

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву— (22) Заявлено 2501.78 (21) 2572029/25-27 с присоединением заявки М (51)М. Кл.2

В 21 К 1/46

В 21 К 5/08

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 15.1279- Бюллетень М 46 (53) УДК 621. 7З

; (088.8) Дата опубликования описания 15.12.79 « . «. (72) Авторы изобретения

С.М.Петрик, В.Г.Паршин, Г.А.Чухарев, О.С.Железков и Ю.П.Медников

Магнитогорский горно-металлургический институт им. Г.И.Носова и Магнитогорский метизнометаллургический завод (71) Заявители (54) СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ

Изобретение относится к обработке.

:металлов давлением, а именно к способам изготовления болтов со ступенчатой стержневой частью,.концевой 5 фаской и головкой.

Известен способ изготовления болтов со сгупенчатой стержневой частью, концевой фаской и головкой, заключающийся в отрезке заготовки, формовке головки и стержневой части в четыре стадии, с формообразованием на двух последних иэ них головки, а также оформлении фаски с использованием резания (1).

Недостатки известного способа связаны с применением операции редуцирования при формировании резьбовой .части и,необходимостью снимать фаску больших размеров резанием. При редуцировании, во-первых, происходит искажение гладкой части стержня

Вследствие большего перепада диаметров гладкого и резьбового участков стержня, во-вторых, увеличивается длина участка перехода от резьбовой части к гладкой, так как редуцирую.щие матрицы имеют малый угол деформирующего конуса; что снижает качество изделий. Резание фаски больших разме ров при водит к з н ачи гельным отходам металла в стружку и снижению срока службы режущего инструмента.

Целью изобретения является ïîâûшение качества изделий и снижение расхода металла.

Поставленная цель достигается тем, что по предлагаемому способу на первой стадии осуществляют формовку. стержневой части прямым выдавливанием заготовки в закрытом объеме, на второй стадии одновременно производят предварительную формовку головки в виде конуса и предварительное оформление фаски с цилиндрическим хвостовиком, на третьей и четвертои стадиях одновременно с формообразованием головки формуют торец цилиндрического хвостовика, а окончательное оформление фаски осуществляют путем обработки резанием цилиндрического хвостовика.

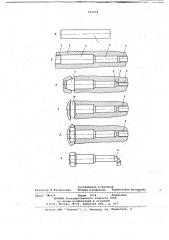

-На чертеже представлена схема технологического процесса изготовления болта по предлагаемому способу.

Отрезанную Заготовку 1, полученную на позиции а переносят на первую стадию обработки б, где с помощью пуансона 2 в матрице 3 производят

703214 прямое выдавливание в закрытом объеме, формируя гладкую 4 и резьбовую

5 части стержня болта. Затем заготовку выталкивателем 6 удаляют из матрицы 3 и передают на вторую стадию обработки в, где осуществляют предварительную высадку голонки в виде конуса 7 и выдавливание концевой части стержня с образованием конического

8 и цилиндрического 9 участков. При этом диаметр цилиндрического участка

9, назначаем»й из условия прочности ныталкивателя 6 второй стадии, составляет 0,7-0,8 диаметра резьбовой части 5 а общая длина конического

8 и цилиндрического 9 участков равна высоте фаски с прппуском на. выравнивание торца. Иа третьей стадии обработки г производят высадку цилиндрической головки 10 и предварительное. выравнивание творца эа счет опирания на выталкиватель 6. Обрезку головки

10 под многогранник и окончательное .выравнивание торца выталкивателем 6 выполняют на четвертой ст0дии обработки д. После чего заготовку передают в специальные устройства, встраиваемые непосредственно в автоматы->>. комбайны, или на специальййе aíòîìà" ты, входящие в поточные линии, где с помощью режущего инструмента в виде резца, резцовой или фрезерной головки производят заострение цилиндрического участка 9, оформляя фаску

11 нужной высоты

Применение на первой стадии обработки операции прямого выдавливания, во-первых, исключает искажение формы гладкой ненарезаемой части стержня, так как дефсрмирование происходит в закрытом объеме, во-вторых, позволяет уменьшить длину участка перехода от резьбовой части к гладкой за счет увеличения угла деформирующего кону-. са матрицы, в-третьих, обеспечивает формирование не т лько гладкой, но и резьбовой части болта, чтб высвобождает последующие позиции штамповки от необходимости редуцирования .стержня под резьбу. Введение на

Ътсрой стадии обработки дополйительной операции выдавливания концевой части стержня с образованием конического и цилиндрического участков с последующим резанием только цилинд рическогс участка обеспечивает снижение расхода металла и увеличение срока службы режущего инструмента, так как уменьшается срезаемый объем.

По предлагаемому способу изготовлена опытная партия специальных монтажных ступенчатых болтов AM 22 " 80 (1У 14-4-624-75) иэ стали 10 кп на прессе-автомате QPBA-161. Проведенные испытания показали, что при высоком качестве изделий расход металла снижается на 5-7%, а срок службы режущего инструмента возрастает в

2-3 раза °

Предлагаемый способ позволяет получать качественные болты при сии>кении расхода металла.

Формула изобретения

Способ изготовления болтов со сту.пенчатой стержневой частью, концевой фаской и головкой, заключающийся в отрезке заготовки; формовке головки и стержневой части в четыре стадии с окончательным формообразованием на двух последних из них головки, а также оформлении фаски с использованием резания, о т л и ч а ю щ и и с я тем, что, с целью повышения ка.чества изделий и снижения расхода металла, на первой стадии осуществля.ют.формовку стержневой части прямым выдавливанием заготовки в закрытом объеме, на второй стадии одновременно производят предварительную формовку головки в виде конуса и предварительное оформление фаски с цилиндрическим хвостовиком, на третьей и чет4р вертсй стадиях одновременно с формообразованием головки формуют торец цильндрического хвостовика, а окончательное оформление фаски осуществляют путем обработки резанием цилинд45 рическсгo хВосТоВНКВ

Источники информации, принятые во внимание при экспертизе

1. Ромашов A.П. и др. Прогрессивная технология изготовления кре5О пежных изделий, информация.института Черметинформация, 1973, се.рия.гг 9, выпуск Р 5, с. 9-13.

703214

Составитель A. Быстров

Редактор Л. Василькова Техред Л.Алферова КорректоР Ю.Макаренко

Заказ 7704/9 Тираж 10 3 4 Подписное

HHHHHH Государственного комитета СССР по делам изобретений и открытий

11 3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал .ППП Патент, г. Ужгород, ул. Проектная, 4