Захват для автоматической смены инструментальных оправок

Иллюстрации

Показать всеРеферат

l, | с

Оп ИКАНИЕ

ИЗОБРЕТЕНИЯ

<>703300

Сснеа Советских

СО4иалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву (22) ЗаявлеиЮ 0201,78(21) 2563444/25- 08 с присоединением заявки Мо

{23) Приоритет (51) М. Кл.

В 23 Q 3/155

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621 9

06-114-529 (088 8) Опубликовано 15.1279 Бюллетень М 46

Дата опубликования описания 181279 (72) АВТОРЫ изобретения

А.Н.Байков, Я.Б.Горелик, Л.К.Мануйлов и С.Б.Кондратьев

Ордена Трудового Красного Знамени экспериментальный научно-исследовательский институт металлорежущих станков (71) заявитель (54) ЗАХВАТ ДЛЯ АВТОМАТИЧЕСКОИ СМЕНЫ

ИНСТРУМЕНТАЛЬНЫХ ОПРАВОК

Изобретение относится к области станкостроения, а более конкретно к захвату инструментальных справок на станках с ЧПУ и автоматической смены инструментов.

Известна конструкция двухэахватной механической руки для инструментальных оправок, содержащая корпус, установленный на валу, осуществляющем о поступательные в осевом направлении и поворотные перемещения;шарййфГо "з акрепленный на корпусе рычаг и механизм захвата с захватной скобой (,1), Устройство снабжено подпружиненным в осевом направлении стаканом, установлен ным соосно с осью поворота механической руки и взаимодействующим с толкателем, соединенным с рычагами, предназначенными для зажима инструмента, причем этот стакан связан с упорами, служащими для освобождения инструмента. Однако в этом устройстве поверх- ность контакта с оправкой имеет прямоугольный профиль и такая конструкция не может обеспечить надежного захвата инструментальных оправок с трапецеидальной .формой канавки под захват.

Целью изобретения является обеспечение возможности надежного захвата инструментальных оправок с трапецеидаль ной формой канав ки под э ахват .

Для этого механизм захвата снабжен жестко закрепленным на рычаге зажимным кулачком с двумя рабочими поверхностями прямолинейной и цилиндрической формы с радиусом закругления, равным или большим радиуса захватной скобы, при этом рабочие поверхности кулачка имеют в .сечении трапецеидальный профиль.

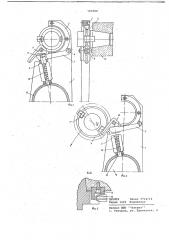

На фиг. 1 и 2 изображен предлагаемый захват для автоматической смены инструментальных справок в различные моменты его работы; на фиг. 3 — разрез A-A на фиг. 2.

На корпусе 1 в серпообразные пазы установлены две скобы 2, закрепленные винтами 3. Скобы 2 имеют в сечении с внутренней стороны трапецеидальный профиль, который соответствует форме профиля канавки на фланце оправки 4 . Для осуще ст вле ни я э апирани я оправки 4 служит рычаг 5, шарнирно закрепленный на оси 6. На рычаге 5 закреплен кулачок 7 винтом 8, который подпирается штоком 9 за счет пружины 10. Регулировка положения кулачка 7 производится винтом 11. Корпус 1 закрепляется на валу 12 автоопе703300 ратора . Отверстие 13 служит для выхода штока в полость 14. Шпонка 15, закрепленная на шпинделе станка„ имеет угловой срез 1б. В оправке 4 имеются шпоночные пазы 17. Для закрепления оправки 4 в кулачке одна из контактирующих с оправкой поверхностей 18 выполнена цилиндрической.

Оправка 4 устанавливается в шпиндель

19.- — "

Работа устройства осуществляется следующим образом. По программе от управляющего механизма механической руке; содержащей предлагаемый мехайизм захвата, дается команда на смену инструмента, Подготовленный на

-смеиу инструмент и корпус 1 находятся в исходном (нерабочем} положении, Затем корпус 1 захвата поворачивается на 90, и производится захват оправки, подготовленный на смену, Одно- временно кулачок 7 входит в контакт с канавками в оправке 4, уеилия, возникающие при говороте корпуса 1 при контакте с оправкой 4, заставляют рычаг 5 опуститься вниз.

При этом рычаг давит на шток 9, под- 25 жатый пружиной 10. Отверстие 13 дает воэможность штоку 9 углубиться в свободную полость 14. Шпонки 15, имеющие срез угловой формы 16, обеспечивают беспрепятственное перемещение поверх- 30 ности зажима в канавке оправок, Для надежного зажима. оправки 4 в местах расположения шпоночных пазов

17 в кулачке 7 поверхность 18 выполнена цилиндрической с радиусом, рав- 35 ным или большим радиуса в оправ ках.

Притом длина цилиндрической части поверхности кулачка должна превышать ширину шпоночного паза 17. При выполнении этой части кулачка меньше шири- 40 ны шпоночного паза в оправке кулачок

7 в момент нахождения напротив указанного участка углубится в шпоночный паз, нарушив зажим.

После осуществления захвата дается команда на отвод инструментов и осуществляется поступательное переМещеиие руки вдо}ть вала 12.

При отводе корпуса 1 и захвата с оправками происходит перекрытие отверстия 13, за счет чего ограничивается перемещение штока 9 в полость 14, Вслед эа этим дается команда на поворот руки на 180", в результате «оторого инструменты меняются местами, а затем осуществляется ввод их в конусы шпинделя и магазина, Затем инструменты закрепляются в шпинделе гнезде .магазина, а корпус 1 захвата поворачивается на 90 в исходное положение.

Формула изобретения

Захват для автоматической смены инструментальных оправок, содержащий корпус, установленный на валу, осуществляющем поступательные в осевом направлении и поворотные перемещения, рычаг, шарнирно закрепленный на корпусе, механизм захвата с захватной скобой и подпружиненным штоком, о тл и ч а ю шийся тем, что, с целью обеспечения надежного захвата инструментальных оправок с трапецеидальной формой канавки под захват, механизм захвата снабжен жестко закрепленным на рычаге "-azvvным ку;ачком с двумя рабочими поверхностями прямолинейной и цилиндрической формы с радиусом закругления, равным или большим радиуса захватной скобы„ при этом рабочие поверхности кулачка имеют в сечении трапецеидальный профиль.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство ОСОр

9 214273, кл, В 23 Q 7/04, 1967.

/03300 а 4 д„, 1б

ЦНИИПИ Заказ 7714/14

Тираж 1222 Подписное

Фиг. 3

Филиал ППП Патент г. Ужгород, ул. Проектная, 4