Устройство для обработки плоских поверхностей деталей

Иллюстрации

Показать всеРеферат

О и И «С-Л М.И-Е

ИЗОБРЕТЕНИЯ

Союз Советских

Социаиистическйх . —..:Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 301276(21) 2436244/25-08 с присоединением заявки Ко (51)М. Кл.

В 24 В 37/04

Государственный комитет СССР по делам изобретений и открытий (23) Приоритет (53) УДК 621. 9 2 3..74 (088,8) Опубликовано 15.1279;Бюллетень Но 46

Дата опубликования описания 15.1279 (72) Авторы изобретения

И.А. Логинов, Д.Л. Федорова, Б.Г. Грибов, С.И. Иванов, О.П. Панин, P.A, Родионов и A.М. Маэин (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛОСКИХ

ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

Изобретение относится к области абразивной обработки стеклянных и полупроводниковых пластин и может быть использовано в оптике и электронной Промышленности, в частности, 5 при изготовлении интегральных схем.

Известны устройства для обработки плоских поверхностей деталей, раз- . мещенных между двумя дисками, в верхнем иэ которых выполнен связанный с емкостью для размещения состава распределительный канал с отверстиями для подвода рабочего состава, расположениями под углом к плоскости диска (1) . 35

Вследствие того, что распределительный канал выполнен в периферийной доне верхнего диска, а отверстия, соединяющие канал с абразивной плоскостью, наклонены по на- 2О правлению действия центробежных сил, во время обработки происходит выброс рабочего состава за пределы нижнего диска. Это приводит к неравномерному насыщению полировальника.и ухудшению плоскостности обрабатываемых пластин и снижению выхода годных изделий, Механическое перемешивание рабочего состава, осуществляемое вертикальной мешалкой, скользящей по дну распределительного канала, сопровож- дается загрязнением состава н не обеспечивает требуемой однородности.

Это вызывает появление грубых дефектов на поверхности пластин.

Цель изобретения — увеличение выхода годных иэделий;

Цель достигается эа счет того, что в устройстве для обработки плоских поверхностей деталей емкость для размещения рабочего состава выполнена в форме усеченного гиперболоида заодно с распределительным каналом, а отверстия для подвода.рабочего состава расположены в диске попарно и выполнены нод углами l1016G и 20-80 соответственно, при этом устройство снабжено по крайней мере одним выполненным на периферии верхнего диска отверстием, расположенным под углом 110-130о к плоскости диска и связанным с упомянутой емкостью

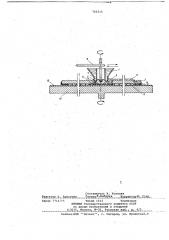

На чертеже схематически изображен общий вид устройства.

Оно содержит металлическую емкость 1, состоящую из внутреннего цилиндра и внешнего усеченного гиперболоида, вмонтированный в распределительный. канал 2, изготовлен703319

Верхний диск снабжен центральной 2 .лункой 7, в которую вставлено повод- и ковое приспособление 8 для сообщения 1з дйску вращательного и врайательйо-ко- в лебательного движения. В устройстве . o имеется сепаратор 9 и демпфирующая е прокладка 10. л устройство работает следующим в образом. п

Верхний диск 3 вместе с демпфирую- 20 щей прокладкой 10 из синтетической б кожи отйерстия которой совпадают с р отверстиями 4 и 5 в "верхнем диске, м вставляется в сепаратор 9 с бортиком к высотой 15 мм. В окна сепаратора 25 м вкладывают стеклянные пластины. От- п верстия в сепараторе совмещают c от- н верстиями в прокладке и диске. В лун-, м ку 7 вводят поводковое приспособле- д ние 8 и прижимают верхний диск с — 30 В пластинами 11 к нижнему диску 12, П на который наклеен полировальник 13 с из электростатической замай. н

Емкость вставляют в распределительный канал 2, наливают в нее рабочий З5 состав и включают вращение верхнего и- нижнего дисков. При вращении верхнего диска рабочий состав, находящийся в емкости, выполненной в форме усеченного гйперболоида заодно с распределительньпл каналом, интенсивно

4 взбалтываеъся, благодаря чему достигают высокой однородности составов и избегают засоренйя тонких отвер стий, подающих рабочий состав на поверхность полировальника.

При использовании емкости с внеш-.. ней стенкой в форме усечеййого -ги-" перболоида эа счет выпуклой формы - "вйутренней йоверхности этой Стенки вблизи Последней не образуется зам- 50 кнутых рециркуляционных потоков. Напротив абразивные частицы отражаютР ся от гиперболической поверхности, что пбзволяет осуществлять"рав»номерное пйремешивание рабочего состава 55 пб всему обьему емкостй."", Располспкение отверстий в диске попарно и под углами 110-160 и 20-80О соответственно и периферийного от.— верстия, расположенного под углом 60

110-130ок плоскости диска и свяФормула изобретения ный в верхнем металлическом диске 3, ймеющем диаметр 350 мм и толщину

20 мм, c" Ûòûðüìÿ центральными отверстиями 4 диаметром 2,5 мм, два из которых выполнены под углом 135, о .а два другие — под углом 45. На периферии верхнего диска расположено отверстие 5 диаметром 3 мм под углом

0 к плоскости диска 120. Отверстие 5 соедййено с емкостью 1 трубкой 6, внутренний диаметр которой 3 мм, эанного с емкостью, обеспечивает подачу рабочего состава rro нескольким кольцевым зонам диска для равномерного насыщения полировальника абразивом. ВелиЧины углов, под которыми вы. полнены отверстия для подачи рабочего состава, определены раэмерамн верхнего и нижнего дисков. При величине острых углов отверстиЯ более

80 или тупых менее 110 наблюдается эапирание отверстиЯ, при величине острых углов отверстий менее

0 или тупых более 160 происходит нтенсивный выброс рабочего состава а пределы центральной зоны полироальника. При наклоне периферийного. тверстия менее 110 также происходит го эапирание . Напротив, при увеичении угла более 130 наблюдается

ыброс рабочего состава за пределы олировальника и его потеря.

Устройство позволяет осуществить

ыстрое и равномерное насыщение полиовальника абразивом, что делает возожным осуществлять обработку плосих поверхностей деталей больших разеров ° Равномерное насыщение ткани олировальника способствует снижению еплоскостности изделий до 2 мкм и енее. Чистота обработки поверхности еталей соответствует 14 классу.

ыход качественных иэделий (полу-. ровбдниковых пластин, фотошаблонных теклянных заготовок) составляет а операциях обработки не менее 53%.

Устройство для обработки плоских поверхностей деталей, размещенных между двумя дисками, в верхнем из которых выполнен связанный с емкостью для размещения состава распределительный канал с отверстиями ,Э я подвода рабочего, состава, расположенными под углом к плоскости диска, о т л и ч а ю щ е е с я тем, что, с целью увеличения выхода годных изделий, емкость выполнена в форме усЕченного гиперболоида заодно с распределительным каналом, а отверстия расположены в диске попарно и выполнены под углами 110-160 и

20-80 соответственно, при этом устройство снабжено по крайней мере одйим выполненным на периферии верхйего диска отверстием, расположенным под углом 110-130 к плоскости диска и связанным с упомянутой емкостью.

Источники информации, принятйе во внимание при экспертизе

1. Патент ФРГ Р 956913, кл, 67 а 27, 1957 г.703315.Составитель A. Козлова

Редактор Н. Аристова ТехцедИ.БабУРка КорректооН. Стец

Заказ 771б/15 Тираж 1012 . Подписное

1!НИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва Ж-35 Ра иская наб.с, д 4 5 филиал ППП Патент, r. Ужгород, ул. Проектная,4