Устройство для управления копировальным станком

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ((!)703782 (6l) Дополнительное к авт. свид-ву (22)Заявлено 01 06 77(21) 2514716/13 2 с присоединением заявки М (23) П риорнтет

Опубликовано 15 12.79 Бюллетень М 46

Дата опубликования описания 17.12.79 (51)М. КЛ.

605. В 19/18

Йвумрстненнмй квмнтет

СССР нв лелем нэебретеннй н втнрытнй (53) УД К621.914.

37-503.55 (oaa.â} (72) Авторы изобретения

С. Ф. Гольшмид и Б. С. Шейнин.

Особое конструкторское бюро станкострое (71) Заявитель (54) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ

КОПИРОВАЛЬНЫМ СТАНКОМ

Изобретение относится к области автоматики и может быть использовано в системах управления копировальными станками.

Известно устройство для управления копировальным станком для обработки

5 поверхностей изделий с резкими изломами или малыми радиусами кривизны на больших скоростях копирования, содержащее последовательно соединенные дат10 чик ошибки копирования, преобразователь выходного сигнала датчика ошибки копирования и блок дифференцирования, соединенный с датчиком ошибки копирования и со следящим приводом (4

Повышение точности копировального станка достигнуто за счет введения в устройство блока дифференцирования, предназначенного для снижения скорости копирования на резких изломах поверхности по сигналу производной от ошибки копирования. Необходимость снижения скорости связана с тем, что частота управляющего воздействия и требуемые ус

2 ускорения перемещения рабочего органа станка могут превысйть допустимую величину для существующей следящей системы, е это в свою очередь приводит к большой динамической ошибке системы, и, следовательно, ошибке копирования и обработки.

Введение блока дифференцирования существе нно снижает динамические ошибки копирования, однако полностью устранить их не может, так как мгновенно снизить скорость копирования невозможно вследствие инерционности приводов и исполнительных механизмов станка.

Наиболее близким техническим решением к данному изобретению является устройство для управления копировальным станком, содержашее датчик ошибки копирования и привод основных перемещений )2j. Недостатком известного устройства, являются низкие точность и надежность.

Целью настояшего изобретения является повышение точности и надежности

7О37 устройства. Это достигается тем, что в устройство введены последовательно соединенные блок вычисления упреждаюгцих перемещений, привод упреждающих перемеще ний, датчик упреждающ их перемещений, а также сумматор и блок форми5 рования сигнала задержки, датчик основных перемещений и блок вычисления

-- " "" величины задержки, вход которого подключен к выходу сумматора, а выход о через последовательно соединенные блок формирования сигнала задержки, привод основных перемещений и датчик основных перемещений — ко второму входу сумматора, третий вход которого соеди нен с выходом датчика ошибок копирования, второй вход блока вычисления упреждающих перемещений соединен с выходом датчика упреждающих перемещений.

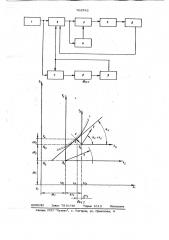

На фиг. 1 представлена функциональная схема устройства; на фиг. 2 изображена диаграмма процесса копирования и обработки.

Устройство содержит датчик 1 ошибки копирования, сумматор 2, блок 3 формирования сигнала задержки, блок 4 вычисления величины задержки, привод 5 основных перемещений, датчик 6 основных перемещений, блок 7 вычисления упреждающих перемещений, привод 8 уп- ЗО реждающих перемещений и датчик 9 уп" реждающих перемещений.

Система координат Х < 01 „(фиг.2) совмещена с неподвижными частями станка, параллельно которым, при помощи З5 привода основных перемещений, осуществляется движение рабочего органа с инструментом. Ось инструмента проходит через начало подвижной системы координат Х202у2 и перпендикулярна плоско- 4о сти Х 0 g2 . Совместно с рабочим органом перемещается и датчик 1 ошибки. Система координат Х g 0 3 связана с корпусом датчика 1 ошибки, при этом ее оси параллеггьны соответствую- 45 щим осям системы координат Х20

2 2 2

Кроме основных перемещений совместно с рабочим органом, датчик 1 ошибки имеет дополнйтельные перемещения относительно рабочего органа в направлениях, 5О параллельных соответствующим осям системы координат X2 0232. Точка A (X A, Q д ) на кривой . обозначает точку контакта подвижной части датчика 1 ошибки на копируемой поверхности, Величины ЬХ Хд-Х,< J Чд Jо

Д О 5 Д Ов проекции ошибки Я копирования на оси координат Х, О У 1 л Х = Х вЂ” Х

1 1 Я О3 Оя

82

Д

Уо отрезки, соответствующие величине смещения корпуса датчика 1 ошибки относительно инструмента, называемой в дальнейшем упреждением, 6Х1=ХО 1 Уо2 отрезки, соответствующие положению инструмента в неподвижной системе координат Х О

1 1

Из рассмотрения фиг. 2 видно, что для вычисления координат положения точки копирования A (Х д J д ) в неподвижной системе координат Х „ 0„ У, необходимо произвести алгебраическое суммирование х =ах +ах +ах

=ЬЧ тай

3 (1) (2) Величины .Х1 ii .ч1,А Х2, ч2е Х,йчз, Hýмерепные датчиками, и координаты точки А (XA /A ) позволяют определить и задавать взаимное положение ощупы вающе. -о пальца датчика ошибки на копируемой поверхности и обрабатывающего инструмента на заготовке.

Устройство работает следующим образом. Величины 6Х1,ЬУ4 измеряются датчиком 6 основных перемещений, А Х2 с 32 — датчиком 9, h Х g h У датчиком 1 ошибки.

Сумматор 2 осуществляет алгебраическое суммирование измеренных величин в соответствии с (1) и (2) . На

его выходе появляется сигнал, соответствующий положению точки копирования

Д в неподвижной системе координат

Х1 0„ 1 . Блок 3 передает сигнал на привод 5 основных перемещений. Так как информация о месте, в котором происходит копирование (координаты точки А ) попадает на вход привода 5 основных перемещений с запаздыванием на время задержки в блоке 3, то получается, что рабочий орган с инструментом, перемещаемый приводом 5, постоянно движется по поверхности заготовки с отставанием по отношению к точке копирования A.

В блоке 4 вычисления ускорения перемещений по координатам сравниваются с эталонными величинами. Величины эталонных ускорений выбираются исходя иэ величин заданных ошибок обработки и быстродействия привода 5 основных перемещений. При копировании изломов поверхности ускорения перемещений о координатам могут превысить эталонные величины.

7037

B этом случае блок 4 вычисления увеличивает время задержки блока 3, т.е. снижает скорость вывода сигналов поло - жения на привод 5 основных перемещений. В результате излом поверхности обрабатывается на пониженной заранее скороси, что требует от привода 5 меньших ускорений и снижает ошибки обработки поверхности. Блок 7 вычисления вырабатывает сигнал на привод 8 таким образом, чтобы, во-первых, привод 8 поддерживал заданное опережение датчика 1 ошибки относительно инструмента, а вовторых, сводил ошибки копирования к нулю. Геометрически это означает, что начало координат О> должно лежать на окружности радйуса 9 (заданная величина опережения), а вектор Я вЂ” стремится к нулю. При этом вектор скорости перемещения датчика 1 ошибки Ч направ- 2о лен к кривой под углом (с(+ KF ) а его величина зависит от удаления точки Оу от окружности радиуса Я гдеК - дополнительный угол отклонения вектора Ч от направления касательной 25 в точке контакта А, вводимый для устранения ошибки копирования (. Таким образом блох 7 производит вычисления сигналов по следующим выражениям зо

=p(g 4(aa,,1 ас ч(d „+КЕ1

v,-p(R- (шх 1 (шч 1 )Мп(А +к ), где о - - угол копирования (см, фиг.2), 6= (дХ 1 + (gy5} ошибка к 35 пирования, K - добротность конту ра обратной связи по ошибке, определяе мая обычными методами теории автоматического регулирования из условий ус«1 40 тойчивости, мм, Я вЂ” добротность контура обратной связи по опережению, определяемая также, как и к.

При копировании плавных контуров" ошибка копирования 6 мала, ускорейия не превышают заданных вели»

45 чин, задержка постоянна и величина опережения равна R. Датчик ошибки копирует поверхность впереди рабочего ор- . гана. Скорость копирования равна эадан50 ной. При копировании излома поверхности, ускорения перемещений превышают эталонные величины и блок 4 вычисления, увеличивая время задержки блока 3, снижает скорость рабочего органа с инстру55 ментом еще до подхода последнего к

"опасному" участку. Блок 7 вычисления

82 вырабатывает сигнал на привод 8, который отслеживает ошибку копирования, сводит ее к нулю и удерживает корпус датчика 1 ошибки на окружности радиуса . После прохода опасного" участка блок 4 вычисления величины задержки плавно уменьшает время задержки блока

3 и все устройство возвращается в исходное состояние.

Отсутствие принципиальных ограничений в настоящем устройстве на величину опережения позволяет снизить требования к быстродействию следящих приводов основных перемещений при сохранения точности обработки.

Кроме того, отсутствие сканирования ликвндирует ограничения по скорости копирования, не приводит к интенсивному износу деталей датчика ошибки, быстрой потере правильной формы ощупывающего пальца и потере точности обработки.

Формула изобретения

Устройство для управления копировальным станком, содержащее датчик ошибки копирования и привод основных перемещений, о т л и ч а ю щ е е с я тем, что, с целью повышения точности и надежности устройства в него введены последовательно соединенные блок вычисления упреждающих перемещений, привод упреждающих перемещений, датчик упреждающих перемещений, а также сумматор и блок формирования сигнала задержки, датчик основных перемещений и блок вычисления величины задержки, вход которого подключен к выходу сумматора, а выход через последовательно соединенные блок формирования сигнала задержки, привод осйовных перемещений и датчик основных перемещений — ко второму входу сумматора, третий вход. которого соединен с выходом датчика ошибок копирования, второй вход блока вычисления упреждающих перемещений соединен с выходом датчика упреждающих перемещений.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 525050, кл. 005 В 5/01, 2 1. 06.7 4.

2. Патент США N 3512451, кл. В 23 8 35/04, 19,05.70. (прототип).