Способ газификации топлива

Иллюстрации

Показать всеРеферат

ОП ИСАНИ Е

ИЗОБРЕТЕН ИЯ

К ПАТЕНТУ

Союз Советских

Социалистических

Ресвублик " 704462

- 1 (61) Дополнительный к патентов (51) М. Кл.

С 10 J 3/46

С 07 С 9/04 (22) Заявлено 20.09.76 (21) 2398653/23-26 (23) Приоритет — (32) 20.02.76

Государстееииый иоиитет

СССР аа делам изааретеиий и открытий (31) Р 2607745.2 (33) ФРГ

Опубликовано 15.12.79. Бюллетень № 46

Дата опубликования описания 25.12.79 (53) УДК 662. .74 (088.8) Иностранцы

Карл Хафке, Роланд Вебер и Рудольф Колен (ФРГ) (72) Авторы изобретения

Иностранная фирма

«Металлгезельшафт АГ» (ФРГ) (71) Заявитель (54) СПОСОБ ГАЗИФИКАЦИИ ТОГ1 1ИВА

Изобретение относится к способам газификации твердого топлива и может быть использовано при газификации зернистого угля в процессе обработки конденсата неочищенного газа.

Известен способ газификации топлива, например зернистого угля, путем противоточного контактирования твердых .частиц угля с кислородсодержащим газом, обогащенным паром, получения неочищенного газа с температурой 400 — 700 С, содержашего угольную пыль и смолу, его охлаждения до 160 — 220 С с получением конденсата, содержащего твердые вещества, и сепарации конденсата на тяжелую и легкую фракции (1). При газификации в неочишенном газе содержится большое количество твердых веществ, которые значительно загрязняют получаемый конденсат. Размер зерен топлива в газе довольно значителен, что затрудняет работу газификационных установок вследствие добавки трубопроводов и насосов.

С целью интенсификации и повышения экономичности процесса тяжелую фракцию конденсата с содержанием твердых вешеств

2 не более 60% измельчают и разделяют на два потока, один из которых направляют на контактирование, а другой — на сепарацию, причем температуру потоков поддерживают выше 70 С.

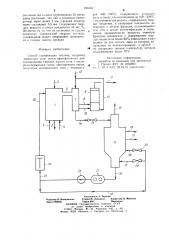

На чертеже изображена технологическая схема установки газификации для реализации предлагаемого способа.

В реактор газификации под давлением по трубопроводу 2 направляется твердое топливо в форме зерен, в частности уголь.

По трубопроводу 3 подается в реактор кислородсодержаший газ, а по трубопроводу 4 — водяной пар. Остающаяся при газификации зола отводится по трубопроводу

5. Во время газификации под давлением в

1 реакторе 1 топливо удерживается в неподвижном слое и перемещается в противопотоке напротив поступающих средств газификации — кислорода и водяного пара. Неочищенный газ газификации подается при температуре от 400 до 700 С из реактора 1 по В трубе 6 в промывочный холодильник 7. В промывочном холодильнике 7 неочищенный газ приводится в прямой контакт со смесью из воды и конденсата с температурой от

704462

160 до 220 C. Промытый и насыщенный водяным паром газ направляется по трубопроводу 8 в котел-утилизатор 9. В котелутилизатор по. трубопроводу 10 добавляется также часть конденсата, собранного в промывочном холодильнике 7. Охлажденный в котле-утилизаторе газ выходит из него по трубопроводу 1!. Собранный в отстойнике (на фиг. не показан) котла-утилизатора конденсат направляется по трубопроводу 12 обратно в промывочный холодильник 7. Свежая вода подается по трубопроводу 3. В некоторых случаях является необходимым направлять газ при температуре насыщения

160 — 180 С для дальнейшей очистки, например. для использования в комбинированном процессе газовой паровой турбины (на фиг. не показана) . В этом случае может отпасть необходи м ость в уста ночке котлаутилизатора. Насыщенный газ направляется затем из промывочного холодильника для дальнейшей (возможно необходимой) очистки, Смесь конденсата, содержащая удаленные из газа в промывочном холодильнике 7 твердые вещества, отводится в трубопровод

14 и посредством одной или нескольких ступеней 15 давление смеси понижается до атмосферного. Смесь с пониженным давлением направляется в разделительное устройство

16, в котором различные компоненты смеси !

3аздсляк3тся посре JcTB(3M гравитации. Б нижней части разделительного устройства

16 собирается осноьныя часть твердых ве(цсств, прежде всего с тяжелой высококипяшей смолой. Таким образом, обогащаются углеводородом низкокипящис смолы и масла из каменноугольной смолы, содержащие немного пыли, зятем ныправ 3я3отся по трубопроводу 17 для дальнейней обрасотки.

В верхней части гравитационного разделительного icòðoHcTBà 16 находится смесь, содсржап3ая аммиачную воду, легкие углеводороды и легкие масла. Для этой смеси предусмотрен отводящий трубопровод 18. Газ с пониженным (авлением отводится из раздс литсл ьного устройства по трубопроводу 19.

Тяжелая с высоким содержание(! твердых ве(цеств фракция находя:цейся в разделительном устройстве 16 смеси направляется из нижнего конца разделительного устройства по трубопроводу 20 в дробильную установку 21. Твердые вещества, находящиеся в высоковязкой среде-носителе, размельчаются там настолько, что Остаются зерна только максимального размера в 2 мм.

11осредcTB(3M размельчения твердых веществ одновременно производится гомогснизацпя смеси, проходящей через дробильную установку 21. Содержащий гвердые вещества конденсат направляется из дробильной установки 21 при помощи насосы 22 частично по трубопроводу 23 посредством дозировочного насоса 24 вновь для газификации при помощи давления и для этой цели подается по трубопроводу 25 в верхнюю часть реактора 1. Излишняя часть конденсатной смеси направляется по трубопроводу 26 обратно в разделительное устройство 16, куда поступает по трубопроводу 27 с клапаном 28 или по трубопроводу 29 с клапаном 30

Таким образом, циркулирует часть содержащей твердые вещества смеси конденсата.

При определенных положительных условиях газификации оказывается возможным весь материал направлять из разделитсльногo устройства 16 по трубопроводу 20 в реактор 1 под :(авлением, поэтом отпадает необходимость в циркуляции смеси !ю Tp3бо(!роводу

26.

Пример 1. Газогенератор с производительностью в 2000 м влажного ысочишенного газа !IB м- внутреннего поперечного сечеllHH реактОра работает с у I лем, хыракте3ристики которого приведены ниже

Содержание смолы (анализ Фишера), вес. О/; 12,5

Спекасмость по Дамму 12

Ширина зерен угля (пределы размеров зерен, мм 3 до 30

Индекс Свеллинга

Неочищенный газ отводится из работающего с рабочим давлением в 20 бар реактора газификации под давлением с температурой в 550 С и затем охлаждается h Ilpoмывочном холодильнике до 180= C. (месь конденсата, содержащая смолу и пы.(ь, напра(злястся в гравит;Зциоынос разделительное устройство 16. Из этого раздел(3тс;3ьного устройства на нижнем конце (ггводится тяжелая, содержащая сше твердые вещества фракция, при этом средний диаметр зерен твердых (3с(цссгв равен 1,5Ъ мм. Содержание твердых веществ в смеси составляст 20 B(.c.%.

Обычные насосы, применяемь!с для возвраты смеси в реактор 1, а также для циркуляции io трубопроводу 26, выходят из строя после работы в течение 10 ч, вследствие чего прерывается процесс газификации.

Установка фильтров в трубопроводе 20 продлевает время, необхотимое для производства газа, однако при этом оказывается и ооходимым по каждому реактору тывлсние в течение 1 ч отводить из установки и уничтожать 100 л смеси из смолы и твердых веществ.

Пример 2. Используют IdKoH же I ызогеHopBòo!3, KBK I3 прим(p(. 1, с мо(п п(!стью в

2,5 разы большей (5000 м" неочи(ценного газа на м - внутреннего попсре (ного сечения реактора). Уголь, а также Основныс производственные условия такие ж(", как

B примере 1. Вследствие повышения производительности средний диаметр зерен, содержащихся в неочищенном газе твердых веществ, увеличивается Hd 5 мм. 11ри помощи изображенного на чертеже процесса с применением дробил ьной устаповк! 21 твер704462

Формула изобретения

Составитель А. Тарасов

Техред М. Левицкая Корректор И. Михеева

Тираж 609 Подписное

ЦН И И П И Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Л. Новожилова

Заказ 7839/50 дые вещества в смеси трубопровода 20 умень шены настолько, что они в основном имеют размер зерен менее 2 мм. Средний диаметр зерен составляет 0,5 мм. Содержание твердых веществ в смеси конденсата 45 вес.%.

Несмотря на то, что из установки не удален конденсат, содержащий твердые частицы, газификация может непрерывно проводиться в течение многих месяцев.

Способ газификации топлива, например зернистого угля, путем противоточного контактирования твердых частиц угля с кислородсодер кащим газом, обогащенным паром, получения неочищенного газа с температурой 400 — 700 С, содержащего угольную пыль и смолу., его охлаждения до 160 — 220 С с получением конденсата, содержащего твердые вещества, и сепарации конденсата на тяжелую и легкую фракции, отличающийся тем, что, с целью интенсификации и повышения экономичности процесса тяжелую фракцию конденсата с содержанием твердых веществ не более 60% измельчают и разделяют на два потока, один из которых направляют на контактирование, а другой— на сепарацию, причем температуру потоков поддерживают выше 70 С.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 2352900, кл. С 10 J 3/32. 03.04.75 (прототип).