Способ формования концов трубчатых заготовок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ и 1704701

Союэ Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (б1) Дополнительное к авт; свид-ву— (22) Заявлено 190678 (21) 2629841/25-27 с присоединением заявки М— (23) Приоритет (51) М. Кл.2

В 21 Р 41/04

Государственный комнтет

СССР оо делам нзобретеннй н открытий

Опубликовано 251 27 9. Бюллетень М 4 7

Дата опубликования описания 28-1 279 (53) УД)(621. 983, .44 (088.8) (72) Авторы ИЗОбрЕтЕНИя В.r. Капорович, B.K. Удовенко и В.И..Карнаух (71) ЗаяВИтЕЛЬ Краматорский индустриальный институт (54) СПОСОБ ФОРМОВАНИЯ КОНЦОВ TPYBVATbX ЗХР01ОЗОК

Изобретение относится к обработке металлов давлением, а точнее к обработке трубчатых заготовок, и может быть использовано для формования кон- 5 цов эаготов ок при получении различных иэделий, например газовых баллонов . известен способ формования концов трубчатых заготовок путеМ нагрЕва и последующей обкатки (1). .Однако при обкатке тонкостенных заготовок с отношением диаметра" тру-"

D бы к толщине стенки больше 42(- Ъ42)

S невозможно качественное формование концов заготовки. . 15

Целью и зоб рет ения является првы" шение качества изделий.

Это достигается тем, что на торце заготовки по периметру предварительно формуют при нагреве ребро жест- 20 кости, причем ребро жесткости формуют эа несколько переходов последователь" ным нагревом и формированием кольцевых участков.

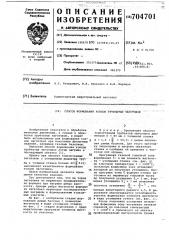

На фиг, 1 изображены стадии фор- 25 мования днища баллона с элементом жесткости в виде утолщения стенкиу на фиг. 2 — стадии формования с предварительным. прогревсм элемента жесткости по участкам. 30

Пример . Производят обкатку тонкостенной трубчатой заготовки диаметром D = 89 мм с толщиной стенки — 1,5 (— = 59,5) с целью получеD ния днища баллона. Для этого заготовку закрепляют в патроне обкатного станка и сообщают ей вращение с частотой 600 об/мнн.

Прогревают газовой горелкой зону формования с- б мм элемента жесткости — утолщения стенки (см. фиг. 1) до ковочной температуры t. = 1200 С, остальную формуемую зону оставляют холодной до получения утолщения. После прогрева эоны Г формуют стенку заготовки по периметру" торцовой части до полученйя утолщения S = 3 мм. Фор1 мовка утолщЕййя S < = 3 мм позволяет

Н 9 3 получить отношение — = — =, что

Б4 3 меньше допус гимого равного 3,5. В результате обеспечивается устойчивость участка формования элемента жесткости в виде утолЩения стенки (см, фиг. 1) °

После получения утолщения остальную формуемую зону нагревают газовой горелкой до ков очной температуры

1200 С и производят ее обкатку профилированным инструментом трения

704701

Формула изобретения

Жг.1

Составитель Ю. Федоров

Редактор Л. Народная Техред М.Келемеш Корректор Г. Решетник

Тираж 1 034 . Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ППП Патент, г. Ужгород, ул, Проектная, 4

Заказ 7923/15 до получения днища баллона. При этом обкатка fc ойца ведется с наличием утолщения.

Пример реализации предлагаемого способа со ступенчато прогревом эле

" мента жесткости.

Производят обкатку тонкостенной трубчатой заготовки диаметром

D = 89 мм с толщиной стенки S 1,5 мм

D (— 59,5) с целью получения днища баллона.

Для этого заготовку закрепляют в патроне обкатного или токарного стан-. ка и сообщают ей вращение с частотой

600 об/мин. Затем производят по периметру торцовой части заготовки подогрев зоны формования утолщения по участкам. Первоначально прогревают участок на длине 6 приблизительно равной 3 мм, затем формуют утолщение

Я = 2 мм, прогревают следующий участок на длине 6 3 мм и формуют. окончательно утолщение Я4 = 3 мм.

При этом остальная часть заготовки, подлежащая формообразованию, остается в процессе получения элемента жесткости холодной.

После получения утолщения газовой горелкой нагревают до ковочной температуры t = 1200 С остальную формуемую зону и производят ее обкатку профилированным инструментом тренин до получения днища баллона. При этом

Ю обкатка конца ведется с наличием утолщения.

Ступенчатый нагрев позволяет дополнительно увеличить в процессе формования устойчивость эоны элемента

Жести Ос ти °

Предлагаемый способ обладает более широкими возможностями эа счет формования концов заготовок с отношеD нием — 42 например, заготовок с

1О

D = 40 -. 120 мм и S = 0,6 -: 1,5 мм, 15

1, Способ форчования концов трубчатых заготовок путем нагрева и последующей обкатки, о т л и ч а ю— шийся тем, что, с целью повышения качества иэделий, на торце заготовки по периметру предварительно формуют при нагреве ребро жесткости.

2.Способпоп.1,отличаюtq и и с я тем, что ребро жесткости формуют за несколько переходов по25 следовательйым нагревсм и деформированием кольцевых участков.

Ис т очник и информации, принятые во внимание при экспертизе

ЗО 1 . Капорович В .Г . Обкатка в производстве металлоизделий М., Машиностроение, 1973, с. 13.