Притир для доводки конических поверхностей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 080877 (21) 2514890/25-08 с присоединением заявки М— (23) Приоритет—

Государственный комитет

СССР по делам изобретений н открытий

Опубликовано 25.1279, Бюллетень Ио 47

Дата опубликования описания 25.1279

Г .И.Панин, В.А .Сафелкин, В.В.Дмитриев,. A ..A.Ãàëóøèí и В.П.Мельник (72) Авторы изобретения

Центральный научно-исследовательский и конструкторский институт топливной аппаратуры автотракторных и стационарных двигателей (71) Заявитель (54) ПРИТИР ДЛЯ ДОВОДКИ КОНИЧЕСКИХ

ПОВЕРХНОСТЕЙ

Изобретение относится к области обработки высокоточных деталей и, в частности, может быть использовано для доводки уплотняющих конусов В 5 корпусах распылителей форсунок дизельных двигателей.

Известны конструкции притиров, применяемых для доводки уплотняющих конусов в корпусах распылителей (1). Притир состоит из направляющей и рабочей конической части.

Недостаток конструкции этого притира состоит в том, что в процессе доводки часть рабочей конической поверхности не участвует в работе и на притире появляется значительная выработка. Эта выработка существенно ухудшает точность, и поэтому после доводки каждой очередной детали притир перешлифовывается для восстановления геометрической формы рабочей конической поверхности, Указанные недостатки частично устраняются в другой конструкции при- 25 тира f2),выполнением в рабочей части притира, оканчивающегося конусом, глухого осевого отверстия.

Этот притир включает направляющую часть и рабочую часть, выполненную в виде цилиндра, оканчивающегося конусом с осевым отверстием.

Стабильность процесса доводки известным притиром зависит от правильного выбора диаметров осевого отверстия и цилиндра и их взаимного расположения относительно, направляющей части. Эти факторы в процессе износа рабочей части должны обеспечивать сохранение исходной точности рабочей конической поверхности.

Недостатком данной конструкции является то, что при доводке по методу чередования линейного и объемного контакта, не обеспечивается необходимая точность геометрической формы доводимой поверхности в продольном сечении. Это объясняется тем, что в линейном контакте под действием боковой силы притир изогнут на некоторую величину, а при объемном — изгиб отсутствует. Из-за изменения величины изгиба в момент входа и выхода притира в объемный контакт на обрабатываемой поверхности появляются два местных участка повышенного давления, характеризуемые наибольшим съемом. Наличие таких участков увеличивает непрямолиней704770 ность образующей доведенной поверхности, при этом непрямолинейность тем больше, чем больше величина изгиба притира.

При доводке конуса в корпусе распылителя притир изгибается на 5

0,2 мм, что приводит к непрямолинейности образующей 0,005 мм. Увеличить жесткость известной конструкции прити ра с целью уменьшения величины изгиба эа счет изменения размеров направляющей части при доводке труднодоступных конических поверхностей, например конуса в корпусе распылителя невоэУ можно иэ-за малых размеров обрабатываемых деталей. Кроме того, при известной конструкции притира трудно обеспечить требуемую соосность осевого отверстия и направляющей части, так как при снерлении ось отверстия уходит от оси направляющей части, причем при малых диаметрах отверстия контроль их взаимного положения неосуществим. Это приводит к тому, что центр выходного сечения осевого отверстия в процессе износа притира начинает все больше уходить от оси 25 направляющей части (оси вращения) притира, вызывая изменения формы и размеров конуса, и, соответственно, уменьшая точность доводки.

В связи с этим часть притиров приходится браковать, не использовав полностью их стойкость.

Цель изобретения — повышение точности обработки деталей. 35

Указанная цель достигается тем, что в известном притире, включающем направляющую часть и рабочую часть, выполненную в виде цилиндра, оканчивающегося конусом с осевым отверс- 40 тием, направляющая часть выполнена из материала с модулем упругости в пределах 4 х 10 †: 6 х 10 Ь кг/см ь 2 а рабочая часть выполнена иэ материала с модулем упругости в пределах

0,8 х 10 —. 2,0 х 10ь кг/см2, в рабочей части со стороны обра "íîé конусу выполнено коническое отнерстие с конусностью 1:12 †. 1:8, переходящее в осевое, а на направляющей части выполнена посадочная поверхность

50 для рабочей части в виде двух усеченных конусов, причем конус, сопряженный с осевым отверстием, выполнен с ко- нусностью l : 20 †: 1 : 15, а конус, сопряженный с коническим отверстием 55 рабочей части, выполнен с конусностью 1: 7 —. 1: 3.

Величина изгиба притира рассчитывается по известной формуле

1= —"

ЗЕJ где: E — величина изгиба притира; — длина притира, E — модуль упругостиу

Э вЂ” момент инерции. 65

Из формулы, ясно, что при прочих равных услсвиях величина изгиба зависит от модуля упругости материала, и с целью уменьшения изгиба притир необходимо изготавливать из материала с наибольшим модулем упругости. Однако изготовление притира из такого материала приведет к резкому снижению производительности, так как материалы с высоким модулем упругости обладают низкой шаржируемостью.

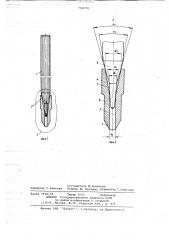

Поэтому предлагаемый притир выполнен из материалов с разными физикомеханическими свойствами. Выполнение конического отверстия на рабочей части притира, переходящего в осевое отверстие, позволяет обеспечить соосность отверстия с наружными поверхностями притира, так как коническое и осевое отверстия можно использовать н качестве баз при обработке наружных поверхностей, Этим самым при изготовлении достигается высокая точность взаимного расположения поверхностей рабочей части, участвующих в формиронании качества и точности доводки. Использование осевого рабочего отверстия н качестве основной базы при соединении рабочей части с направляющей позволило обеспечить принцип единства баз и тем самым повысить не только точность рабочей части, но и всего притира в целом. Кроме того, повышение точности изготовления притира позволило использовать для доводки нсю рабочую часть без снижения точности изготонления деталей от первой до последней, На фиг. 1 предстанлена конструкция притира; на фиг. 2 — узел I на фиг. 1 в унеличенном масштабе.

Направляющая часть 1 притира выполняется с высоким модулем упругости в пределах 4 х 10< †. 6 х

«10 кг/cM, например, из твердого

2 сплава. Рабочая часть притира 2 выполняется из хорошо шаржируемого материала, с модулем упругости

О, 8 —; 2, О х 10 кг/см 2, например

6 меди, латуни, чугуна, низкоуглеродистых сталей. Коническое отверстие

3 рабочей части выполнено с конусностью 1 : 12 вЂ, 1 : 8 (с(), коническая поверхность 4 направляющей части притира, сопряженная с осевым отверстием 5 притира, выполнена с ко - нусностью 1:20 †: 1:15 (А„), а коническая поверхность 6 направляющей. части притира, сопряженная с коническим отверстием 3, выполнена с конусностью 1: 7 -, 1 : 3 (д2) .

Выбор малой конусности на поверхности, сопряженной с осевым отверстием, позволяет получить большую площадь контакта с основной базой, повышая точность центрирования, а соотношение конусностей на сопряжен704770 ных конических поверхностях обеспечивает надежность крепления рабочей части,не давая ей возможности перемещения от действия осевых нагрузок

При конструировании притира связь между линейными и угловыми размерами притира определяется следующей зависимостью: (d„-d t. 2 (92-d Qtg 2 =Ы2-d gg где Оо — диаметр осевого отверстия; — диаметр сопряжения конических поверхностей направляющей части притира; д2 — диаметр выходного сечения конического отверстия рабочей части притира.

Притир работает следующим образом.

Направляющей частью 1 притир кре пится в шпинделе станка. На коническую поверхность 7 рабочей части 2 притира или непосредственно на доводимую поверхность наносится доводочный компонент. Рабочая коническая поверхность 7 притира входит в контакт с доводимой поверхностью, после чего осуществляют необходимые относительные рабочие движения притира и детали. По мере обработки партии деталей рабочая часть притира изнашивается, однако рабочая коническая поверхность 7 при этом не изменяет своих размеров, которые определяются диаметром рабочей цилиндрической поверхности 8 и диаметром осевого отверстия 5 и их взаимным расположением

Когда рабочая цилиндрическая поверхность 8 полностью изношена, рабочая часть 2 снимается с направляющей части 1 и заменяется новой. Количество доведенных деталей одним притиром определяется длиной рабочей цилиндрической поверхности 8.

Испытания опытных образцов показали, что предлагаемая конструкция притира позволяет уменьшить непрямолинейность образующей конуса с 5 мкм до 2 мкм, а также повысить точность доводки по всем параметрам конуса эа счет стабильного поддержания размеров и формы конической поверхности притира. Кроме того, на 30-50% увеличивается срок службы притиров, и соответственно, снижается их расход. формула изобретения

Притир для доводки конических поверхностей, включающий направляющую часть и рабочую часть, выполненную в виде цилиндра, оканчивающегося конусом с осевым отверстием о т л ич а ю шийся тем, что, с целью

- повышения точности обработки деталей, направляющая часть выполнена из материала с модулем упругости в пределах 4 х 10 вЂ, 6 х 10 кг/см, а

2 рабочая часть из.материала с модулем упругости в пределах 0,8 х 10

2, 0 х 10 6 кг/см, в рабочей части со стороны обратной конусу, соосно

25 выполнено коническое отверстие с конусностью 1:12 †. 1:8, переходящее в осевое, а на направляющей части выполнена посадочная поверхность для рабочей части в виде двух усеченных

3Q конусов, причем конус, сопряженный с осевым отверстием,,выполнен с конусностью 1 : 20 †: 1 : 15, а конус, сопряженный с коническим отверстием рабочей части, выполнен с конусностью

1: 7 —; 1: 3.

Источники информации, принятые во внимание при экспертизе

1. Бахтиаров Н.И. и др. Технология обработки прецизионных пар.

4О Машгиз, 1964, с. 169.

2. Панин Г.И. и др. Механизация и автоматизация процессов обработки прецизионных деталей. Л., "Машиностроение, 1972, с. 248.

Фиг. I

Фиг.1

Составитель М.Ермакова

Редактор С.Байкова Техред M. Келемеш Корректор Г .Решетник

Заказ 7930/18 Тираж 1012 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

1130 35, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная,4