Дисковый экструдер для переработки полимерных материалов

Иллюстрации

Показать всеРеферат

ОП ИСАЫИЕ

ИЗОВРЕТЕЫ ЙЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Севеиннз

Соцналнстннесюи

Республнн

«» 704812 (61) Дополнительное к авт. свид-ву— (22) Заявлено 1,9.09.77 (21) 2529783/23-05 с присоединением заявки № (23) Приоритет— (51) М.Кл.

В 29 F 3/012

Гасяарбтаеннын канктет

СССР ве делам нзееретеннХ и еткрытнй (53) УДК 678.057..3 (088.8) Опубликовано 25.12.79. Бюллетень № 47

Дата опубликования описания 10.0! .80 (72) Авторы изобретения

В. И. Сивецкий и И. В.Коваленко

Киевский ордена Ленина политехнический институт им. 50-летия Великой Октябрьской социалистической революции (71) Заявитель (54) ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ

ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Изобретение относится к области оборудования для переработки полимерных материалов путем экструзии.

Известен дисковый экструдер для переработки полимерных материалов, содержащий вращающийся и неподвижный диски, образующие между собой рабочий зазор, и средства для изменения проходного сечения рабочего зазора, выполненные в виде" гибкой полосы, расположенной в спиральной канавке неподвижного диска с возможностью перемещения в направлении, перпендикулярном торцовой поверхности последнего (1).

Недостаток экструдера — сравнительно низкая производительность и эффективность перемешивания.

Наиболее близким по технической сущности является дисковый экструдер для переработки полимерных материалов, содержащий корпус с загрузочным и выходным отверстиями и вращающийся диск, образующий своей торцовой поверхностью с внутренней поверхностью корпуса рабочий зазор, в котором размещены шары (2).

Недостатком последней конструкции экструдера является то, что для установки шаров в рабочем зазоре необходимо выполнить строго соосные концентричные профильные канавки и установить фиксированный рабочий зазор, что сужает технологические возможности экструдера. Болле того, для равномерного распределения шаров по окружности необходимо ее заполнить шарами по всей длине, что вызывает уменьшение проходного сечения рабочего зазора, а следовательно, производительности экструдера и качества смешения.

Цель изобретения — интенсификация процесса переработки и повышение качества смешения.

Поставленная цель достигается тем, что торцовая поверхность диска выполнена с кольцеообразными выступами с профильными канавками для размещения шаров.

Кроме того, диск выполнен с дополнительными кольцеообразными выступами с

2О концентричными, относительно оси вращения диска, рабочими поверхностями, контактирующими с шарами, а в дополнительных кольцеобразных выступах выполнены отвер704812 стия, сообщающие рабочий зазор с выходным отверстием.

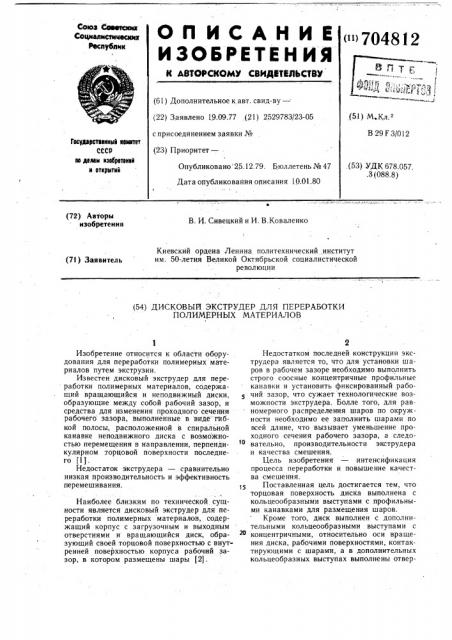

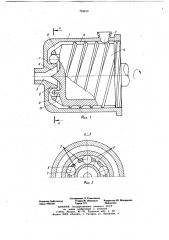

Дисковый экструдер изображен на чертеже, где приведен на фиг. 1 общий вид в разрезе и на фиг. 2 — сечение по дисковому рабочему зазору А — А. Дисковый экструдер содержит корпус 1 с загрузочным 2 и выходным 3 отверстиями. В корпусе установлен вращающийся диск 4, снабженный винтовой нарезкой на боковой поверхности, образующий с внутренней поверхностью корпуса транспортирующий зазор «а», переходящий в рабочий зазор «в» дисковой зоны, образованной торцовыми поверхностями корпуса 1 и диска 4.

На торцовой поверхности диска 4 выполнены кольцеобразные выступы 5, кото- ts рые закруглены с торцов для сглаживания линий тока расплава полимера. В каждом выступе 5 выполнена канавка 6, соответствующая профилю размещенного в ней шара 7. Дополнительные кольцеобразные выступы 8 с концентричными относительно оси

20 вращения диска рабочими поверхностями 9, контактирующи ми с шарами, могут быть выполнены на корпусе 1 и диске 4 либо только на диске 4. В выступах 8 выполнены отверстия 10, сообщающие рабочий за- м зор «в» с выходным отверстием 3. Выступы

8 делят зазор на зоны с, d.

Дисковый экструдер работает следующимм образом.

Исходный материал через загрузочное отверстие 2 поступает на винтовую на3О резку вращающегося диска 4, транспортируется по транспортирующему зазору «а», разогревается, пластифицируется и дозируется в рабочий зазор «в» дисковой зоны.

Затем поступает в зону интенсивного сме- зз шения «с», где подвергается сдвиговым деформациям в окружном, радиальном и осевом направлениях по всему объему дисковой зоны «с». Наряду с этим происходит массопередача и гомогенизация, что при4О водит к выравниванию температуры и величины суммарной сдвиговой деформации в перерабатываемом материеле, поступающем в выходное отверстие 3.

Таким образом, установкой кольцеобразных выступов на дисках достигается необхо- 49 димое расположение шаров по объему дискового рабочего зазора и возможность его регулировки, что расширяет технологические возможности дискового экструдера. Наличие дополнительных кольцеобразных выступов с кон центричными относительно оси вращения диска рабочими поверхностями, контактирующими с шарами, обеспечивает направленное вращение шаров и движение материала по высоте дискового рабочего зазора.

Это увеличивает и выравнивает величину суммарной сдвиговой деформации в объеме перерабатываемого материала, что способствует интенсификации процесса переработки и увеличению смесительно-пластицирующей способности дискового экструдера.

Интенсификация процесса переработки предопределяется возможностью регулировки величины рабочего зазора и изменением, таким образом, скоростей сдвига. Улучшение качества смешения достигается выравниванием сдвиговой,деформации по величине зазора благодаря наличию шаров и пераспределением температуры в расплаве полимера.

Формула изобретения

1. Дисковый экструдер для переработки полимерных материалов, содержащий корпус с загрузочным и выходным отверстиями и вращающийся диск, образующий своей торцовой поверхностью с внутренней поверхностью корпуса рабочий зазор, в котором размещены шары, отличающийся тем, что, с целью интенсификации процесса переработки и повышения качества смешения, торцовая порверхность диска выполнена с кольцеобразными выступами с профильными канавками для размещения шаров.

2. Дисковый экструдер по п. 1, отличающийся тем, что диск выполнен с дополнительными кольцеобразными выступами с концентричными относительно оси вращения диска рабочими поверхностями, контактирующими с шарами.

3. Дисковый экструдер по пп. 1 — 2, отличающийся тем, что в дополнительных кольцеобразных выступах выполнены отверстия, сообщающие рабочий зазор с выходным отверстием.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 285226, кл. В 29 F 3/012, 1969.

2. Авторское свидетельство СССР № 267054, кл. В 29 F 3/012, 1969 (прототип).

704812 т - иг.

А-А

Фиг. 2

Редактор Хайтовская

Заказ 7935/20

Составитель Э. Гольтякова

Техред М. Левицкая Корректор Ю . Макаренко

Тираж 771 Подписное

ЦНИИ ПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушскаи иаб., д. 4/5

Филиал ППП «Патент>, г, Ужгород, ул. Проектная, 4