Агрегат для сборки радиальных покрышек

Иллюстрации

Показать всеРеферат

ОП ИСАН И Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскмк

Социалистических

Респубпии (61) Дополнительное к авт. свил-ву

{51)M. Кл.

В 29 Н 17)14 (22) Заявлено 25.04.77 (21) 2479412/23-05 с присоединением заявки М

3Ъсударстаанный кемнтет

OCCAM (23) Приоритет

Опубликовано 25.12.79 Бюллетень %47 пп делам нзобретеннй н открытий

{53) УЛК 678.065: 678 029.38 (088 8) Дата опубликования описания 25.12.79 (72) Авторы изобретенйя

В. П. Митькин, Г. А. Колоколов, Ю. Н. Кармацкий и А. И. Хомяков

Научно-исследовательский конструкторско-технологический институт шинной промышленности (71) Заявитель (54) АГРЕГАТ ДЛЯ СБОРКИ РАДИАЛЬНЫХ .ПОКРЫй1ЕК

Изобретение относится к оборудованию для сборки покрышек пневматических шин с ради альным расположением нитей корда в каркасе и может найти применение в шинной промышленности при производстве радиальных шнн.

Известен агрегат для сборки радиальных. покрышек, содержащий расположенные соосно, по облюй линии, сборочно-формующий барабан и барабан для изготовления брекер ного браслета, связанные между собой устройством для переноса каркасного браслета (1), Недостатком данного агрегата является то, что процесс съема собранной покрышки с формующего барабана является чисто. ручной операцией. Компоновочная схема агрегата в одну линию не позволяет автоматизировать эту ручную операцию, из-эа чего снижается производительность и ухудшаются условия труда сборщика.

Известен агрегат для сборки радиальных покрышек, содержащий станок для сборки каркасов покрышек, расположенные перпендикулярно его продольной оси станок для формования каркаса н окончательной сборки покрышек и барабан для сборки брекерных браслетов, установленное на связывающей бабки станков направляющей устройство для передачи каркаса со сборочного барабана на, формующий, (21.

В этом устройстве бабка станка для формования и окончательной сборки покрышек выполнена поворотной .относительно вертиI

10 калькой оси для установки формующего барабана в соосное со сборочным барабаном станка для сборки каркасов покрышек положение при приеме, каркаса и снабжена приводом поворота. Это усложняет конструкцию 3 агрегата и снижает его надежность, так как не всегда удается точно соблюсти соосность формующего и сборочного барабанов.

11елью настоящего изобретения является упрощение конструкции агрегата и повышение надежности его работы, Поставленная цель достигается тем, что бабка станка для формования каркасов и окончательной сборки покрышек установле704815

4 опублик. 1974 (прототип) .

3 на стационарно, а связывающая бабки станков ! направляющая выполнена в виде дугообразного монорельса.

Зля обеспечения возможности механизации процесса съема собранных покрышек, барабан для сборки брекерных браслетов смонтирован на бабке станка для формования каркасов и окончательной сборки покрышек.

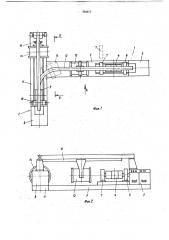

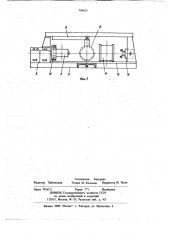

На фиг. 1 изображен описываемый агрегат (вид в плане), на фиг. 2 — вид А на фиг. 1, на фиг. 3 — вид Б на фиг. 1.

Агрегат содержит станок 1 для сборки каркасов покрышек и расположенные перпендикулярно его продольной оси станок 2 для. формования каркасов и окончательной сборки покрышек.

Станок 1 содержит бабку 3 со сборочным барабаном 4, смонтированную на раме 5, и расположенные на последней шаблоны 6 и 7 для посадки бортовых крыльев, систему авто. матики и управления (на чертежах не показана) .

Станок 2 содержит бабку 8 с формующим барабаном 9 и барабаном 10 для сборки брекерного браслета, стационарно установленную на раме 11..

Агрегат содержит также установленное на связывающей бабки 3 и 8 станков направляющей 12 устройство 13 для передачи каркаса со сборочного барабана 4 на формующий барабан 9. Направляющая 12 выполнена в виде дугообразного монорельса.

На раме 11 станка 2 соосно с формующим барабаном установлено устройство 14 для переноса брекерного браслета с барабана 10 на формующий барабан 9, опрессовки и съема собранной покрышки. Устройство 14 подвижно по расположенной на раме 9 направляющей 15. Соосно с формующим барабаном на раме il установлено также устройство 16 для приема снятой покрышки.

Работает агрегат следующим образом, На станке 1 собирается каркас покрышки, затем шаблон 7 отводится в крайнее нерабочее пс ложение (на фиг. 1 показано пунктиром), а устройство 13 перемещается к сборочному барабану 4, захватывает находящийся на нем собранный каркас и возвращается в исходное положение, из которого по сигналу системы автоматически перемещается по моно рельсу 12 до станка 2, где устанавливается концентрично формующему барабану 9, Каркас принимается последним и фиксируется, а устройство 13 отводится в исходное положение и подготавливается для захвата следующе го каркаса с барабана 4, После чего на станке 2 формуется каркас . покрышки и завершаются обычным известны и образом все операции по ее окончательной сборке (накладывается брекер, протектор и тд.).

Затем устройство 14 подводится к барабану

9, собранная покрышка опрессовывается и этим же устройством снимается с формующего барабана 9 и переносится на устройство 16.

Последнее своими захватами фиксирует покрышку по внутренней поверхности, а устройство 14 возвращается в свое исходное поло10 жение. Собранная покрышка устройством 16 подается на транспортную систему цеха (на чертежах не показана) для вулканизации. Цикл функционирования агрегата повторяется.

В данном агрегате устройство 13 для пере!

5 носа каркаса покрышки и устройство 14 для опрессовки и съема собранной покрышки с того же барабана 9 работает независимо, что позволяет полностью автоматизировать весь цикл сборки и формования покрышки и ис20 ключить трудоемкую операцию по ручному съему со станка собранных покрышек, вес которых может достигать весьма больших значений (например, грузовая радиальная покрыш. ка весит 60 — 75 кг). Одновременно с этим

25 агрегат может устройством 16 автоматически передавать собранную покрышку на транспортную систему цеха для вулканизации, Формула изобретения

Агрегат для сборки радиальных покрышек, 50 содержащий станок для сборки каркасов покрышек, расположенные перпендикулярно его продольной оси станок для формования каркасов и окончательной сборки покрышек и. барабан для сборки брекерных браслетов, установленное на связывающей бабки станков направляющей устройство для передачи кар каса со сборочного барабана на формующий, отличающийся тем, что, с целью упрощения конструкции агрегата и по40 вышения надежности его работы, бабка станка для формования каркасов и окончательной сборки покрышек установлена стационарно, а связывающая бабки станков направляющая выполнена в виде дугообразного моно45 рельса.

2.Агрегатпоп. 1,о тличающийс я тем, что, с целью обеспечения возможности механизации пвоцесса съема собранных покрышек, барабан для сборки брекерных

50 браслетов смонтирован на бабке станка для формования каркасов и окончательной сборки покрышек.

Источники информации, принятые во внимание при экспертизе

55 1. Патент США Р 3475254, кл. 156-401, опублик, 1969.

2. Заявка Франции Х 2190602, кл. В 29 Н 17/00.

704815

1У 1b фигЗ

Составитель Батурова

Техред М. Келемеш Корректор М. Пожо

Редактор Хайтовская

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 7936/21 Тираж 771 Подписное

ЦНИИПИ Государственцого комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д, 4/5