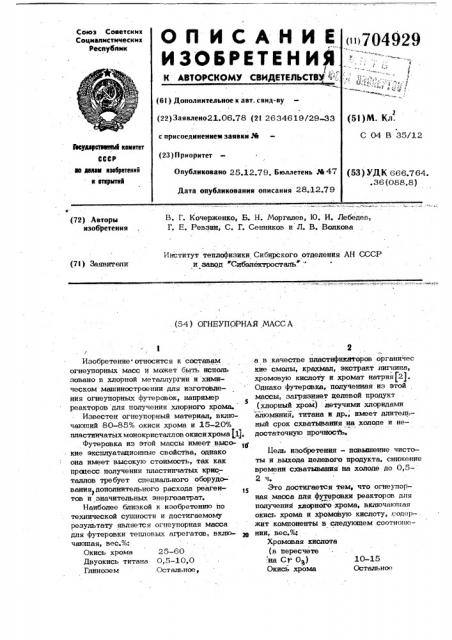

Огнеупорная масса

Иллюстрации

Показать всеРеферат

В. Г. Кочерженко, Б. Н. Моргалев, Ю. И. Лебедев, Г. Е. Ревзин, С. Г. Сенников и Л. В. Волкова (72) Авторы изобретения

Институт теплофизики Сибирского отделения АН СССР и завод Сибэлектросталь. (71) Заявители (54 ) ОГНЕУПОРНАЯ МАСС А

Изобретение относится к составам огнеупорных масс и может быть исполь зовано в хлорной металлургии и химическом машиностроении для изготовления огнеупорных футеровок, например реакторов для получения хлорного хрома.

Известен огнеупорный материал, включающий 80-85% окиси хрома и 15-20% пластинчатых монокристалл ов окиси хрома (1).

Футеровка из этой массы имеет высокие эксплуатационные свойства, однако она имеет высокую стоимость, так как процесс получения пластинчатых кристаллов требует специального оборудования дополнительного расхода реаген7 тов и значительных энергозатрат.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является огнеупорная масса для футеровки тепловых агрегатов, включающая, вес.%:

Окись хрома 25 — 60

Двуокись титана 0,5-10,0

Глинозем Остальное, 2 а в качестве пластификаторов органичес кие смолы, крахмал, экстракт лигнина, хромовую кислоту и хромат натрия(2).

Однако футеровка, полученная из этой массы, . загрязняет целевой продукт (хлорный хром) летучими хлоридами алюминия, титана н др., имеет длительный срок схватывания на холоде и недостаточную прочность.

Цель изобретения — повьппение чистоты и .выхода целевого продукта, снижение времени схватывания на холоде до 0,52 ч.

Это достигается тем, что огнеупорная масса для футеровки реакторов для получения хлорного хрома, включаюшая окись хрома и хромовую кислоту, содержит компоненты в следующем соотношении, вес.У:

Хромовая кислота (в пересчете

3)

10-15

Окись хрома Остальное

4929

1 0,5-0,7

350-370 520-550 25-30 96-98 (0,05 <0,05

2 90-330 610-670 22-28 96-98 < 0,05 < 0,05 (240-290 410-450 25-30 96-98 <0,05 (0,05 (2 0,9-1,1

3 "1; 5-2,0

ЦНИИПИ Заказ 7956/26 Тираж 702 Подписное

Филиал ППП "Патент", г, Ужгород, ул," Проектная, 4

3 70

При этом, с целью повьш ения механической прочности, она дополнительно

" "содержит хромат магния в количестве

2-5 вес.%.

При содержании хромовой кислоты менее 10 вес.% время схватывания составляет более 2 ч, а изделие обладает недостаточной механической прочностью . (6 (300 кгс/см ). Содержание хро2

- мовой кислоты в шихте выше 15 вес.%

-ведь г к Резкому увеличению пористости изделий и, кек следствие,к быстрому их износу. Дополнительное введение хромата магния менее 2 вес,% не дает существенного увеличения механической прочности, а содержание хромата магния более

5 вес.% приводит к возрастанию ползучести огйеупоре при высоких температурах, Пример 1. Для получения футеровки шихту, состоящую из 85 вес.% окиси хрома марки OXM-1 и 15 вес.%

Форм/ла изобретения

1. Огнеупорная масса дця футеровки реакторов для получения хлорного хрома, включающая Окись хрома и хрОмОвую кислоту, о т л и ч а ю ш а я с я тем, что, с целью повышения чистоты и выхода целевого продукта, снижейия времени схватывания на холоде до 0,5 — 2 ч

Она содержит компоненты в следующем соотношении, вес.%:

Хромовая кислота ( (в пересчете на СГО ) 10 — 15

Окись хрома Остальное хромового ангидрида техпи и ского, з;лворяют водой до влажности 12-14 ;: и формуют в разборной форме с помощью виброуплотнения. После схватывания массы изделие сушат и обжигают до 950о

1000 С непосредственно в процессе эксплуатации

Пример 2. Шихту состоящую из

85 вес.% окиси хрома марки ОХМ-1, 3 вес,% хромата магния и 12 вес.% технического хромового ангидрида увлажняют водой до влажности 16-18%. Приготовленную массу формуют. и обжигают способом, указанным в примере 1.

15 Пример 3. Ш.ихту, сестоящую из

90 вес.% пигментной окиси хрома и

10 вес.% технического хромового ангидрида, увлажйяют водой до влажности 15%.

Формование, сушку и обжиг проводят способом, указанным в примере 1.

В таблице приведены свойства футеровки.

2. Масса по п. 1, о т л и ч а ю—

40 Ш а я с я тем, что, с целью повышения механической прочности, она дополнительно содержит хромат магния в количестве 2-5 вес.%

45 ИстОчники информ апии ппинятые во внимание при экспертизе (1. Авторское свидетельство СССР

No. 414232, С 04 В 35/12, 1972.

2. Патент США % 358237 4, кл. 06-66, 1971.