Эпоксипроизводные дициклогексениловых эфиров для повышения адгезии резины к полиэфирным волокнам

Иллюстрации

Показать всеРеферат

О Й"И" а А Й И Е

//1/ 7()4954

Союз Советских

Сощиалистических

Вес нублик

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву

/ (22) Заяелено040877 (21) 2522568/23-05 (51)М. Кл. с присоединением заявки Но (23) Приоритет

С 08 G 59/00

Государственный комитет

СССР ио делам изобретений и открытий (53) УДК 678.686. (088.8) Опубликовано25.1279 Бюллетень М 47

Дата опубликования описания 28.12.79 (72) Автор

72 Авторы

И,Ф, Осипенко, Д.В, Лопатик, И.П. Прокопович изобретения и А.П,Поликарпов (71) ЗаяВИтЕЛЬ Институт Физико-органической химии AH Белорусской CCP

/ (5 4 ) ЭПОКСИПРОИЗВОДНЫЕ ДИЦИКЛОГЕКСЕНИЛОВЫХ

ЭФИРОВ ДЛЯ ПОЛНЕНИЯ АДГЕЗЦИ РЕЗИНЫ

K ПОЛИМЕРНЫМ ВОЛОКНАМ

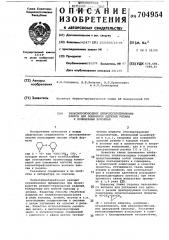

Я-А -Q где A — -О- или -OOC (C+g СОО, которые могут быть использованы при составлении пропиточных композиций для повышения адгезии полиэтилентерефталатного волокна лавсан к резине.

Указанные соединения и их свойства в литературе не описаны.

15

Изобретение относится к новым химическим соединениям — циклоалифатическим эпоксидным смолам общей формулы

Полиэтилентерефталат находит ограниченное применение при производстве резино-технических изделий, 2() вследствие его плбхой адгезии к .резине. Известны способы обработки изделий .из полиэтилентерефталата в .виде волокна, тканей, жгутов и т.п. эпоксидными соединениями и смолами 25 с целью улучшения их адгезии к резине. Известно использование различных низко- и высокомолекулярных моно- и полиэпоксидных соединений ч комплексе с рядом других органи- gp ческих веществ (блокированн/-/ми изоцианатами, винильными мономерами и т,п.), вводимых для повышения адгезии резины к кордной ткани и волокну как в нропиточные в аппретирующие композиции, так и в состав прикрепляемой. резины flj и (2), Известно также применение алифа.— тических полиэпоксидных соединений, представляющих собой глицидиловые эфиры пентаэритрита и глицерина, в отделочной композиции в качестве средства, улучшающего связь между кордом и резиной, при использовании в качестве адгезивов резорциноформальдегидиого латекса; при этом прочность связи возрастает примерно в 1,4 раза 1,31.

Известна также отделка лавсанового волокна для улучшения его адге- . зии к резине препарирующим составом содержащим эпоксисоединения формулы

В -ОСИ -CÍ-Сн .1 (R — остаток гликоля, например, этиленгликоля, или диэтиленгликоля, или циануровой кислоты). Укаэанные эпоксисоединения используют в комплексе с блокированными изоцианатами, 704954 при этом прочность связи лавсана с резиной повышается в 1,4-1.6 раза (определено по Н-методу)(4). Целью . изобретения является синтез эпоксидных соединений, относящихся к классу

;циклоалифатических эйоксидных смол, представляющих собой 2,3-эпоксипроиз водные дициклогексениловых эфиров, которые могли бы быть использованы в пропиточных композициях для повышения адгезии к резине синтетического волокна лавсан.

Эпоксисоединения указанной общей формулы получают эпоксидированием . как простого дициклогексенилового эфира, так и сложнбго — дициклогексениладипийата в среде органического растворителя при использовании в качестве эпоксидирующего агента

75-85%-ной надуксусной кислоты.

Реакцию эпоксидирования осущест вляют в среде хлороформа, метилен- . .20 хлорйда или этилацетата при 20-50 С в избыточном количестве надуксусной кислоты (25-50%) по отношению к стехиометрическому соотношенйю, в присутствии безводного ацетата или 25 сульфата йатрия. Контроль за ходом

" реакции осуществляют путем eiriyåäå- ления концентрации надкислоты в реакцйонной среде. Синтезированные „, эпоксиэфиры"отверждаются под дейст- ЗО вием кислотных или аминных отвердителей при термообработке или"под

" действием катионного катализатора прй комнатной температуре, .< -. -Пример 1. Синтез ди(2,3-эпоксициклогексенил-1) оксйда.

В колбу, снабженную термометром, мешалкой, холодильником и капельной . воронкой, помещают 53,4 r дициклогексенилового эфира в 250 мл очи щенного хлороформа, добавляют 6 г безв-одного ацетата натрия. В раствор вводят при перемешивании 60 r

80%- ной йадуксусной кислоты в 50 мл хлороформа при температуре 20-25 C.

Реакцйонную смесь выдерживают при 4$

20-22 С и "пере)лешивают до прекраще"ния изменения концентрации надкислоты. Реакционную смеСь промывают в делительной воронке холодной водой, содовым раствором и вновь водой, 5() хлороформенный.слой сушат безводным сульфатом натрия. После удале:ния растворителя в пленочном испарителе получают 60 г пастообразной массЫ белого цвета (выход 95%) . ,Сырой продукт реакции представляет собой смесь кристаллической и жидкой фракции, которая при 45-50 С о превращается в бесцветный расплав, -имеет содержание эпоксидного кислорода 12,55% (теоретическое 15,2%), 60 иодное число 14, молекулярную массу

200 (вычислено 210) > И,4 1,4894, вязкость и плотность при 45 С 20,2 сП )и.„ 1,1080 г/см> перегоняется в вакууме без полимеризации при 65

103-113 С и давлении 3 мм рт.столба.

При перекристаллизации перегонного продукта реакции и последующем уПаривании маточников было выделено

2 изомерных формы эпоксида — кристаллы с т.пл. 80-81ОC и содержанием эпоксидного кислорода 14,1% и бесцветная жидкость с содержанием эпоксидного кислорода 13, 6%, которая при длительнбм состоянии частично кристаллизуется. По данным газо-жидкостной хроматографии сырой продукт эпоксидирования содержит 80% крис таллического изомера, 13-16% жидкого изомера и 4-7% исходного эфира. Для кристаллического изомера эпьксида найдено С 68,36; Н 8,88; С Н„80з

;и вычислено С 68, 60; Н 8, 57. В ИКспектре этого изомера имеются полосы йоглощения при 805 и 830 см-, харак терные для эпоксидного цикла.

Пример 2. Синтез ди-(2,3-, -эпокслциклогексенил-1) адипината

75, 4 r ди(циклогексенил-1) адипината эпоксидируют действием. 70 г 82%-ной надуксусной кислоты в присутствии

7 r безводного ацетата натрия, как описано в примере 1. Получают 82 г продукта реакции в виде бесцветной вязкой жидкости, которая при попытке перегонки в вакууме полимеризова-. лась. Полученный продукт реакции ймеет содержащие эпоксидного кисло- рода 8,6 (теоретическое 9;4%), модно число 7, Й 1,4900, молекулярную массу 352 (вычислено 338), плотность и вязкость при 25.и 40 С соответст,венно 1,1873 r/cM и 11320,сП, 1,1785 г/см и 2018 cri. По. вйдимому, он представляет собой смесь, дии моноэпоксипроизводных .с исходным эфйром и продуктами дальнейшего превращения.

Полученные эпоксипроизводные указанных дициклогексениловых эфиров были подвергнуты предварительному взаимодействию с отверждающими агентами (изометилтетрагидрбфталевым ангидридом или метафенилендиамином) и полученные форполимеры были использованы при приготовлении пропиточных композиций для лавсана.

П ри м е р 3. Смесь 6,43 гэпоксипроизводного дициклогексениладицината, 3,10 r изметилтетрагидрофталевого ангидрида и 0,3 г триэтаноламина нагревают для предварительной конденсации 2 часа при 100-120 С, Полученную cMosry .растворяют в .100 мл ацетона, в раствор погружают на

10 мин комплексную лавсановую нить технического назначения (111 текс 6), затем сушат ее в течение 2 ч

Р при 150 С. Подготовленную нить обволакивают резиной марки 2Л-105 и вулканизуют при давлении 5 ат, температуре 138 С и времени 45 мнн.

Измерение прочности-связи с резиной

704954

Результаты испытаний прочности связи лавсановой нити с резиной (по Н-методу) % к исходи.

7,4

2,1

5,1

240

5,4

6,1

3,2

190

300

1,7

5,1

2,9

280

4,8

2,6

1,7 200

3,5

3,0

6,1

7,7

4,2

3,0

260

4,6

4,8

2,0

240

4,0

200

6,7

2,0 обработанной в исходной нити проводят по Н-методу при 20 С. Реэультао ты испытаний представлены в таблице.

Пример 4. Комплексную лавсановую нить обрабатывают пропиточной композицией, как описано в примере 3, после сушки подвергают пропитке латексно-резорциноформальдео гидным составом, сушат при 140 С в течение 5 мин и подвергают дальнейшей обработке, как описано в примере 3. Результаты испытаний представлены в таблице.

Пример 5. Смесь 1 r эпоксипроиэводного дициклогексенилового эфира, 1,3 г изометилтетрагидрофталевого ангидрида и 0,02, r триэтаноламина нагревают при 100-120 С в течение 1,5 час., полученную смолу растворяют в 20 мл ацетона, через раствор пропускают комплексную лавсановую нить при времени контакта

4-5 сек, сушат при 150-160 С в течение 4 час, затем обрабатывают как описано в примере 4. Результаты испытаний представлены в таблице.

Пример 6. КоМплекснук( лавсановую нить, предварительно подвергнутую нагреванию в течение

1 часа в 20%-ном растворе NaOH c последующим промыванием водой и ацетоном, подвергают обработке, как описано в примере 5. РеэультатЫ испытаний приведены в таблице.

Пример 7. Комплекс кую лавсановую нить обрабатывают, как описано в примере 5, при этом используют резину марки 26-Бел-128, Результаты испытаний представлены в таблице.

Пример 8. Комплексную лавсановую нить, обработанную как описано в примере 6 щелочью, подвeprают обработке, как описано в примере 5, при использовании резины марки 26-Бел-128. Результаты испытаний представлены в таблице.

Пример 9. Смесь 5 г эпоксипроиэводного дициклогексениладипинаi5 та и 0 8 г метафенилендиамина нагревают 2 часа при 120 С полученную смолу растворяют в 50 мл диметилформамида, g пропускают через раствор при времени контакта 4-5 с. комплексную лавсановую нить, подвергают термообработке при 140-160 С в течение 6 час,. далее обрабатывают, как описано в примере .4. Результаты испытаний йрочности связи с резиной представлены с таблице.

Пример 10. 2,5 г эпоксипроизв одного дициклогексенилового эфира и 0,55 метафенилендиамина нагревают s 25 мл диметилформамида, пропускают через раствор нить при

30 времени контакта 4-5 с, подвергают ее термообработке при 140-160 С в течение 6 час, далее обрабатывают, как описано в примере 4. Результаты испытаний представлены в таблице..

704954

Составитель Й.Космачева

Редактор И.Вечтомова Техред Э.Чужик Корректор О.Ковинская

Заказ 8337/63 Тираж 585 Подписное

ЦНИИПИ Государственного комитета СССР

По делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб.,д.4/5

Филиал ППП Патент, r.ÓæãáÐoé ул.Проектная,4

Из приведенных в таблице результатов испытаний прочности связи комплексной лавсановой нити с резиной видно, что использование пропиточной композиции на основе синтеЪ эированных циклоалифатических эпоксисоединений позволяет повысить прочность связи обработанной лавсановой нити в 1,9-3 раза, по срав— нению с исходной. При этом нет необходимости вводить в состав пропиточной композиции блокирование изоцианаты..Применение указанной прбпиточной композиции "позволяет повысить проч ность связи лавсана с резиной без пропитки латексно-резорциноформальдегидным составом, обычно используемым для этих целей (пример 3), Формула изобретения

Эпоксипроизводные дициклогексениловых эфиров общей формулы 0 где — A=--О- 0 или — 00C (СН )4.СОО-, для повьыения адгезйи резины к полиэфирнйм волокнам.

10 . Источники информации, принятые во внимание при экспертизе

1. Патент СЩА Р 3661623, кл. 11 7-76, опублик. 1 9 71 .

2. Патент США 9 3247043, кл.156-315, опублик .1970.

3. Патент США Р 3803035, кл.252-89, опублик. 1974.

4. Авторское свидетельство СССР

Р 231706, кл.С 08 L 63/02, 1969.