Способ измерения сил внутри вращающегося вала

Иллюстрации

Показать всеРеферат

О П И С А Н И Е,7ОЫВ2

ИЗОБРЕТЕН ИЯ

Союз Советскмн

Соцлвлистическнн

Реслублны (61) Дополнительное к авт. свид-ву(22)ЗаЯвлено01.11„76 (21) 2417094/18-10 (51) М. Кл.

G 01 ), 1/02

G 01 g 3/20 с присоединением заявки .%

/ (23) Приоритет.

Гасударственный иомнтет

СССР па делам иэюаретений и атирмтнй

Опубликовано 25.12.79. Бюллетень Рй 47 (53) УДК531.781 (088.8 ) Дата опубликования описания 27.12.79 (72) Автор изобретения

О. Н, Антонов (71) Заявитель (54) СПОСОБ ИЗМЕРЕНИЯ СИЛ ВНУТРИ ВРАЩАЮЩЕГОСЯ

ВАЛА а, I""

Изобретение относится к силоизмерительной технике и может быть использовано при измерении сил внутри вращающего ся вала таких, как, например, осевая си ла (упор), развиваемая посаженным на вал винтом, крутящий момент на валу и мощность, развиваемая валом, в различных установках.

Известен способ измерения сил 111, вызванных крутящим моментом внутри вращающегося вала, заключающийся в том, что в многолопастный поворотный гидроцилиндр, лопасти корпуса которого связаны с ведомым валом, а лопасти роторас ведущим валом, подают от источника смазки (насоса) жидкость под давлением в полости между лопастями гидроцилиндра и измеряют с помощью манометрического прибора перепад давлений, который устанавливается в противоположных полос .. тях гидропнлиндра при IIoMQIUH эолотникового устройства в зависммосж от приложенной нагрузки.

Недостатком известного способа является невысокая точность измерения, обусловленная необходимостью измерения перепада давлений в полостях гндроцилиндра, расположенных внутри вала, -no весьма затруднительно,- поэтому замер двалення в этом способе сведен к измерению давления на входе в гндроцвлиндр н на выхо де из него.

Наиболее близким по технической сущности к изобретению является способ измерения сил внутри вращающегося вала (2), заключающийся в том, что перепад давлений в противоположных полостях гидроцнлиндра измеряют с помощью измерительного прибора, связанного изолированными каналами непосредственно с полостями гидроцнлиндра.

Недостатками этого способа являются также невысокая точность измерения, обусловленная влиянием нл измеренный пе репад давлений центробежных сил инерции в жидкости при ее вращательном движении, а также потерей давления I местных со705282 (y) (2) 45 з йративлениях,особенно в уплотнениях и !. переходах из вращающегося вала в магистрали измерительного прибора, в также сложпость самого процесса измерения.

1(елью изобретения является повыше- 5 ние точности и упрощение процесса измерения.

Это достигается за счет того, что по предлагаемому способу жидкость в проти воположные камеры подают двумя отдель10 ными потоками постоянного расхода по . двум идентичным магистралям, в которых поддерживают одинаковую скорость и режим течения жидкости, а о перепаде давлений в противоположных камерах судят по перепаду давлений, измеренному в любых идентичных точках магистралей вне вращакнцегося вала. I

Физическая сущность описываемого

20 способа измерения сил заключается в следующем.

Поворотный гидроцилиндр питают жидкостью под давлением от двух насосов по стоянной производительности 61-0 - оиМ

25 цо двум отдельным изолированным ма гистрвлям.

Проходные сечения этих магистралей выполняют одинаковой площади и геометрии, местные сойротивления и длины участков магистралей выполняют идентичной формы и размеров. Каждую из этих магистралей подводят к. камере с одинаковым давлением, которые чередуются между собой. В одной иэ этих камер устанавливается под действием крутящего момента давление

Р1, а в других, чередующихся с первыми камерами, - давление Р2, Во всех идентичных точках этих двух магистралей поддерживается одинаковая 40 скорость потока жидкости, а это выполни мо при следуюших условиях, р гистралям В этои связи рсжимы течения, определяемые числом Рейнольдса, чд

,в обеих этих магистралях в идентичных точках будут также одинаковы, ибо диаметры Д сечений этих потоков и вязкость жидкости будут одинаковыми.

На основании зависимости, определяемой формулой потерь давления 6,Р в элементах магистралей ЬР = (Ч

2ю и всех вышеизложенных соображений, можно сделать вывод, что потери давления нв одинаковых участках этих магистралей будут одинаковыми, т.е. b, Р1„. = 69я где — местное сопротивление в магист рали, определяемое геометрией сопротивлений S и режимом течения жидкостийеОтсюда следует, что нет необходимости измерять перепад давления непосредственно в полостях вращающегося многоло пастного гидроцилиндра, достаточно его померить в двух идентичных точках магистралей подвода давления.

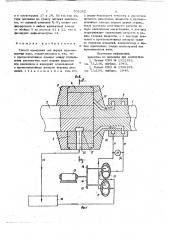

На фиг. 1 показан продольный разрез устройства для измерения крутящего момента по предлагаемому способу; на фиг. 2 - разрез А-Л фиг. 1р на фиг, 3 и

4 продольные разрезы устройств для измерения осевой силы.

Устройство для измерения крутящего момента содержит ведущий вал 1, который образует корпус поворотного гидроцилиндрв, а ведомый ввл 2 представляет собой ротор поворотного гидроцилиндра.

Лопасти 3 жестко закреплены на элементе корпуса простввке 4, жестко прикрепляемой к валу 1. Лопасти 5 жестко закреплены на роторе ведомом валу 2 .

Между лопастями 3 и 5 образованы гидравлические полости 6 и 7, чередующиеся между собой в окружном направлении со стороны ведомого вала 2. Корпус поворотного гидроцилиндра закрыт крышкой 8. На ведущем валу 1 установлена обойма 9, предназначенная для подачи масла от на-сосоа под давлением внутри вала 1, 50

55 где ц ; (- расход жидкости соответст2 венно в первой и второй магистраляхх; ф ., . - площадь проходного сечения

11 21 потока в j ой точке по длине соответственно первой и второй магистралей.

На основании соотношений (1) и (2) и зависимости Q = Y g получаем

Ч .=U

11 21 где 11 3 „- скорости потока жидкости в 1 -ой точке, соответственной первой и

Масло от бака 10 очищают от посторонних примесей в фильтрах, охлаждают до нужной температуры в теплообменниках, подают на вход в однотипные насосы оди- наковой производительности 11 и 12. Привод этих насосов (например, плунжерного типа) осуществляют от одного двигателя

13, например, через редуктор 14 с двумя выходами, имеющими одинаковое передаточное отношение шестерен 15 и 16.

Возможно применение для тех же целей и шестеренчвтых или лопостных двух5 70 Г>2 секционных насосов, в которых обе секции качающих узлов (например шестерен) выполнены на одном валу и имеют рабочие элементы одинаковой геометрии. Для уменьшения пульса»>нй давления и расхода жидкости рабочие элементы ставят в одинаковое окружное положение так, чтобы фазы пульсаций совпадали. Вход двухсекцион ного насоса может быть общим, а выходы отдельными.

От этих насосов 11 и 12 отводят две идентичные магистрали 17 и 18, имеющие одинаковые сечения каналов и одинаковые длины участков таким образом, что при равенстве расходов питающих на15 сосов 0 =8 = Const > в каждой идентичной магистрали поцдерживвют одинаковые скорости потока жидкости 3< -Ч, а следовательно, и числа Рейнольдса,и подобные режимы течения жидкости. В веду?0 щем валу 1 выполнены каналы 19 и 20, сообщающиеся в обойме 9 соответственно с магистралями 17 и 18. Каналы .19 и

20 подводят потоки смазки g< и Q в

25 чередующиеся между собой полости 6 и 7.

На ведомому валу 2 выполнены углубления 21, например, прямоугольной в плане формы, закрываемые внутренней по верхностью лопастей 3 вала 1. УглублеЗо ние 21 вместе с кромками лопастей 3 выполняют роль золотникового дросселя потоков 81 и Q .В теле лопастей 3 выполнены радиальные каналы 22, по которым масло под действием центробежных

35 сил сливается в картер трансмиссии, откуда по магистрали 23 его отводят в бак 10, Перепад давлений, равный перепаду . давления в полостях 6 и 7, замеряют при 4О помощи дифманометрв 24, который уста нввливают между идентичными точками магистралей 17 и 18.

Устройство, реализующее предложенный способ для измерения осевой силы (фиг. 3), содержит ведущий вал 25, соединенный с ведомым валом 26 при помощи шлицев

27, которые могут быть выполнены в виде шариковых шпонок, обладающих малым трением при осевом смещении валов 25 и 26 относительно друг друга. На валу

25 жестко закреплен корпус 28:,, s котором помещен плоский диск 29, жестко э акрепленны и н в валу 2 6, который делит пространство внутри ropnyca 28 на gee полости 30 и 31. В эти полости по каналам 32 и 33 от втулок 34 и 35 подводят от двух отдельных насосов масло под давлением с расходами 6 = И = CGOet из

R2 6 этих полостей масло стравливвется через отверстия 36 в корпусе 28 на вход в питающие насосы.

Замеренный перепад давления Р -«» дифманометром 24 пропорционален осевой силе, действующей на вал 25. Коэффициентом пропорциональности служит эффектив ная площадь диска 29, Второй вариант измерителя осевой силы представлен на фиг. 4. Осевая сила с, вала 26 передается через измерительное устройство на корпус трансмиссии, Вал 26 опирается через подшипники

37 и 38 на корпус 28, а осевую силу на корпус 28 передает диск 29 за счет перепада давления I>,P в полостях 32 и 31 создаваемого двумя потоками масла 04 и Q, поступающих в эти полости от отдельных насосов.

Измеренный перепад давления Ь«» на магистралях подвода потоков 6 и С пропорционален воспринимаемой с вала

26 на корпус трансмиссии измеряемой осевой силе.

Работает устройство по настоящему способу следующим образом, Масло из бака 10 подают на вход в насосы 11 и 12. Включают привод 13 питающих насосов 11 и 12 трансмиссии, в которой предстоит измерять крутящий момент. С>т насосов масло под давлением попадает в магистрали 17 и 18, и далее поступает в обойму 9,и по каналам 19 и 20 поступает соответственно в полости 6 и 7. Из этих полостей масло стравливается через золотниковые щели в углубления 21 и далее по радиальным каналам 22 отбрасывается центробежными силами в масляный картер трансмиссии, откуда по магистрали 23 его сливают в бак 10.

При отсутствии крутящего момента давления Р1 и Р в полостях 6 и 7 равны между собой, С появлением крутящего момента лопасти 3 смещаются относительно лопастей 5. Это смещение вызывает изменение положения стрввливающих кромок золотниковой пары (лойастей 3 с углублений 21) относительно друг друга.

Проходное сечение потока жидкости уменьшается, и давление «»1 в камерах

6 возрастает, Проходное сечение стравливающих окон для потока Яя,напротив, увеличивается, и давление Р2 в полостях 7 упадет. но вместе с тем произойдет изменение дав» ления по всему тракту питания, в том числе, и в каналах 19 и 20,и в обойме 9, 705282

7 и в магистралях 17 и 18. Но так как по терн давления па тракту питания идентичны, то переиай давления Р -Р можно за- фиксировать в любых идентичных точках от обоймы 9 до насосов 11 и 12, что и фиксируют дифманометром 24.

Формула изобретения

Способ измерения сил внутри вращающегося вала, заключающийся в том, что в противоположные камеры мемеду йодвижными элементами вала подают жидкость под давлением и измеряют возникающий и противоположных камерах перепад двалений, отличающи и ся тем,что, I с целью новьппепия точности и упр..>я|ения процесса измерения, жидкость в противо положные камеры подают двумя отдельными потоками постоянного расхода по двум идентичным магистралям, в которых поддерживают одинаковую скорость и режим течения жидкости, а о перепаде давлений в противоположных камерах судят по перепаду давлений, измеренному в лю

10 бых идентичных точках магистралей вне вращающегося вала.

Источники информации, принятые во внимание при экспертизе

1. Патент США М 2322182, кл. 7 3-1 36, опублик. 1 943.

2. Патент США М 2398167, кл. 73-136, опублик, 1946.