Матрица для прессования профилей

Иллюстрации

Показать всеРеферат

Союз Советсинк

Социалистических

Республик

<1 ?? 706148 (61) ???????????????????????????? ?? ??????, ????????-???? (22) ???????????????? 21.06.78 (21) 2630343>

Дата Опубликования Описания 31. 12.79 (5()м, Кл .

В 21 С 25/02

В 21 С 29/04

Гееударотеекиый кеиитет

СССР ю деяеи изеоретеиий и открытий (53) )/Д (621.777..07(088.8) М. М. Дорофевв, A. И. Батурин, A. B. Гусев, В. Н. Шербв и Д. Б. Ефремов (72) Автори изобретения (7l) Заявитель (54) МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРОФИЛЕЙ

Изобретение относится к области об-. работки металлов давлением, а точнее,к, области экструдирования профилей, Известна матрица для эксгрудирования профилей, содержащая корпус с калибрую шим ОчкОм и Опоясывающим его каналом

В для циркуляции охладителя (11.

Основной недостаток указанной матрицы заключается в том, ч о при экструдировании профилей, содержащих элементы

19 различной толщины, на отдельных их участках возникают значительные остаточные напряжения, неравномерное распределенйе которых по сечению приводит к сильному искривлению го овых иэделий на выходе из очка матрицы.

Целью изобрегения является предотвращение искривления готовых изделий путем снятия в них остаточных напряжений при экструдировании профилей рвзноголщинных сечений.

Для этого в предлагаемой матрице для экструдироввния профилей канал выполнен с переменным пропорционально соогветствующеьту поперечному сечению очка мат-, рицы проходным сечением.

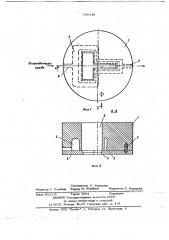

Нв фиг. 1 изображена матрица, план на фиг. 2 — разрез А-А на фиг. 1, В корпусе 1 выполнен замкнутый, открытый с одной стороны канал 2, рвсположеннь,"й вокруг очка 3 и сообщающийся с отверстиями 4 и 5 для подачи и отвода охлаждающей среды (жидкой или гаэообразттой). К корпусу 1 плотно примыкает плоская концентричная накладка 6, закрывающая канал 2 и связанная с корпусом фиксирующим штифтом 7. В накладке 6 выполнено соосное очку 3 отверстие, ограниченное калибрующим пояском 8, имеющим одинаковую ширину нв всем протяжении. Форма и размеры калибрующего очка соответствуют конфигурации поперечного сечения экструдируемого профиля.

Поперечные сечения канала 2 нв orL дельных его участках выполнены различными в зависимости or голшины и расположения прилегвющего элемента эксгрудируемого профиля. Площадь поперечного се70614 че!ния каждого участка канала прямо пропорциональна толщине прилегающего эле,мента профиля и обратно пропорциональна расстоянию этого элемента or оси матри -! цы. 5

Матрица рабогаег следующим образом.

Нагретую до температуры технологической прочнос ти контактного сплава заготовку помещают в контейнер экструзионного пресса и ходом пресс-штемпеля со- to общают ей усилие прессования. Одновременно соединяют канал 2 с источником охлаждающей среды. B результате чего охладитель начинает циркулировать по атому каналу, подаваясь через отверстие )s

4 и отводясь через отверстие 5. Под воздействием усилия пресс-штемпеля ме - талл заготовки выдавливается через калибрующее отверстие очка матрицы, образуя профиль заданной конфигурации, рег- 20 ламентируемой контуром калибруюшего пояска 8. циркулирующий в канале 2 охладитель способствует интенсивному теплоотводу как or поверхности калибрующего пояска

8, танк и от плоскости 6, контактирующей с йагретой заготовкой, причем эта интен- сивность выше на участках канала бол шого сечения. Таким образом, за счет дифференцированного охлаждения происхо дит выравнивание скорости истечения элементов акструдируемого профиля, имеющих разную толщину: более массивные элементй, истечение которйх менее затруднено, охлаждаются в большей степени, йри этом сопротивление деформированию " йнтейсив!но захоложенных частиц металла вбзрастаег, и скорость истечения на атом участке уменьшается. Тонкие же элементы. профиля, скорость истечения которых в

8

Д обычных условиях минимальна, примыкают к участкам канала 2 малого сечения и претерпевают наименьшее охлаждение, что способствует относительному повышению скорости их истечения. В результате агого скорость истечения массивных и тонких элементов профиля сближаются, и устраняются предпосылки к возникновению локальных остаточных напряжений, которые обычно имеют место при неравномерном распределении деформации по сечению изделия и приводят к искривлению изделий на выходе из матрицы.

По окончании экструдирования отделяют пресс-остаток известными средствами и цикл может быть повторен.

Использование матрицы позволяет попучать экструдированные профили разноголшинных сечений без искривлений и с высоким качеством поверхности.

Формула изобретения

Матрица для прессования профилей, содержащая корпус с калибруюшим очком и опоясывающим его каналом для циркуляции охладигеля, о т л и ч а ю ш а ив с я тем, что, с целью предотвращения искривления готовых изделий путем снятия в них остаточных напряжений при акструдировании профилей раэнотолщинных сечений, канал выполнен с переменным пропорционально соответствующему поперечному сечению очка матрицы проходным. сечением.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ N 2240391, кл. 7 в 29/04, 1977 (прототип).

Составитель Р. Радькова редактор Г. Улыбина Техред М. Келемеш Корректор Г. Назарова

Ф Ф Ю

«Ю

Заказ 8 1 2 1 /6 Тираж 1034 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г, Умтород, ул. Проектная, 4