Матрица для прессования

Иллюстрации

Показать всеРеферат

Q ll le С А НЦ Е

ИЗОБРЕТЕН Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ iii706149

Сок з Советских

Социалистических

Республик (6! ) дополнительное к авт. свид-ву (22) Заявлено 29.06.78 (21)2635370/25-27 с присоединением заявки ¹ 2634038/25-27 (23 ) и риорнтет 29.06. 78

Опубликовано 30. 12.79 ° д>ллетень ¹ 48

Дата опубликования описания 31.12.79 (51) М. Кл .

В 21 С 25/02

Гасударственный комитет

СССР ло делам изобретений и открытий (53) УДК 621.777..07(088.8) (72) Авторы изобретения

A. И. Гулак и Ю. И. Клочко (7l) Заявитель (54) МАТРИЦА ДЛЯ ПРЕССОВАНИЯ

Изобретение относится к области обраI. ботки металлов давлением, а точнее, к обла.сти прессования изделий.

Известна матрица для прессования, содержащая последовательно расположенные.

5 на одной оси заходную коническую формообразующую в виде объемных элементов и калибрующие части.

Формообразующая часть такой матрицы выполнена в виде объемных элементов, ограниченных поверхностями конуса с углом, большим угла конусности заходной части.

Такое выполнение формообразующей части матрицы тормозит течение прессуемого металла к центру профиля и напревляет часть его к периферии профиля, а следовательно, заполнение материалом заготовки периферийных участков:калибруюшей части матрицы и точность геометрических параметров изделия в поперечном сечений повышаются.

Недостатком матрицы является высо кая трудоемкость изготовления формообр эуюшей части, особенно операции доводки конической поверхности и формообразующей части до требуемой чистоты.

Целью изобретения является снижение трудоемкости изготовления матрицы при одновременном обеспечении высокой точности геометрических параметров изделия по поперечному сечению. для этого ов предлагаемой матрице объемные элементы формообразующей части ограничены поверхностями, являющимися продолжением поверхностей заходной конической и калибруюшей частей, при этом коническая поверхность формообразующей части выполнена тормозящей. Тормозящая поверхность может быть образована шероховатостью или поперечными канавками, Формообразующую и калибруюшую части получают при электроискровой прошивке одним .профильным электродом с последующей доводкой всех поверхностей отверстия матрицы до требуемой частотъb

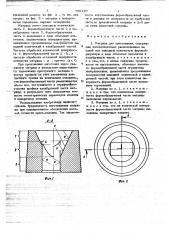

На фиг. 1 изображена мятрица для прессования прямоугольного профиля, вер1, Матрица для прессования, содержащая последовательно расположенные на одной оси эаходную коническую формообразующую в виде объемных елементов, и калибруйщую части, о т л и ч а ю щ а я" с "я тем,что, с целью снижения трудоемкости ее изготовления, объемные элементы формообразующей части ограничены - поверхясстями, являющимися продолжением

" поверхностей заходной конической и капиб-- рующей частей; при агом коническая поверхность формообразующей части вйпоп нена тормозящей.

2." Матрица по п. 1, î i л и ч а ющ а i с я тем, что коническая поверх-,:

- . ность- формообразующей частя матрицы выполнена шероховатой..

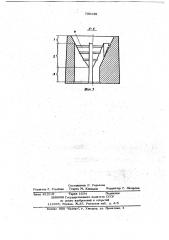

3. Матрица по п, 1, о т л и ч а ющ а я с я тем, что на конической поверхности формообразующей части матрицы вы полнены поперечные канавки.

706 тикальный разрез; на фиг. 2 — ro же, вид сверху; на фиг. 3 — матрица с поперечнь|ми канавками, вариант выполнения.

Матрица имеег заходную коническую часть 1, формообразующую части 2 и калибрующую часть 3. Формообразующая часть 2 выполнена в. виде объемных элементов, ограниченных поверхностями, являющимися продолжением,поверхностей эа-. ходной конической и калибрующей частей. чистота обработки конической поверхности 4 формообразующей части 2 - ; а . частота обработки остальной поверхности отверстия матрицы — О, причем O (О.

При прессования заготовки через укаэанную матрицу в результате нарастающе-го- торможения прессуемого металла к центру профит эа счет увейичения контактного трения на конической поверхно-< . сти формообразующей части увеличивается объем его, поступающего в периферийные участки профиля калибрующей части мат рийМ, в результате чего повышается точность геометрических параметрбв иэделия в поперечном сечении.

Использование изобретения поэйолит, сузить трудоемкость изготовления матрицы при одновременном обеспечении высокой точности пресс»изделия. Так трудоем149 . 4 кость изготовления формообразующей часги и доводки ее поверхности до требуемой чистоты предлагаемой матрицы в 2-3 раза ниже известной матрицы.

Формула изобре гения

Составитель P. Радькова

Редактор Г. Уль>бина Техред М, Кедемещ Корректор Г. Наэарова

Закаэ 8121/6 Тираж 1034 Подписное

ЦНИИПИ Государственного комитета СССР по делам иэобретениЕ и открытий

113035, Москва, Ж-35,. Раушская наб., д. 4/5

Филиал ППП "Патент, r. Ужгород, уп. Проектная, 4