Устройство для обработки внутренних канавок

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

О ll И С А Н И Е (Ó()ù2(ö

ИЗОБРЕТЕН ИЯ к авторском свидательствю (61) Дополнительное к авт. свид-ву— (22) Заявлено 10.07.78 {21) 2642650/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл .

В 23 С 3/28

В 23 С 7/00

Гюеударетеекный кеиетет сссР ее делам кэееретеакй и открытей (53) УДК 621.914 (088.8) Опубликовано 30.12.79. Бюллетень №48

Дата опубликования описания 09.01.80

Л. А. Золотов (72) Автор изобретения (71) Заявитель

Горьковский автомобильный завод (производственное объединение ГАЗ) (54) УСТРОИСТВО ДЛЯ ОБРАБОТКИ

ВНУТРЕННИХ КАНАВОК

Изобретение относится к области машиностроения и может быть использовано при разработке устройств, например, для нарезания внутренних канавок на сферических поверхностях опорных элементов.

Известны устройства для нарезания внутренних канавок, включающие инструментальную головку и узел зажима обрабатываемой детали (1).

Эти устройства позволяют производить обработку только кольцевых канавок на ци- щ линдрических поверхностях отверстий.

Цель изобретения — обеспечение точного нарезания внутренних канавок на опорных сферических поверхностях, например корпусах шарнира передней подвески автомобиля.

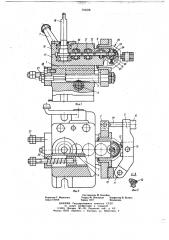

С этой целью в описываемом устройстве инструментальная головка выполнена с выступающей консольной частью, несущей инструмент и имеющей форму сферы с радиусом, равным радиусу сферы обрабатываемой детали, а узел зажима снабжен плитой с 2О отверстием для консольной части головки, установленной с возможностью перемещения относительно упомянутой части.На фиг. 1 схематически представлено устройство, общий вид; на фиг. 2 — то же, вид сверху; на фиг. 3 — сечение А — А на фиг. 2.

Устройство содержит корпус 1, в горизонтальных отверстиях которого размещены три скалки, жестко скрепленные с плитой 2.

Две крайние скалки 3 являются направляюшими и посажены во втулки 4. Средняя скалка 5 нижней реечной частью сцеплена с шестерней-валиком 6, на конце которого насажена рукоятка 7. Узел зажима, смонтированный на плите 2, содержит базовую втулку 8, рычаг 9, установленный в пазу кронштейна 10 на оси 11. Качалка 12 посажена на ось 13 в паз рычага. Зажим производится откидным болтом 14 и гайкой 15.

Инструментальная головка, прикрепленная к верхнему торцу корпуса 1, содержит два полукорпуса — верхний 16 и нижний 17.

Между полукорпусами на подшипниках установлен ведущий вал 18. Верхний конец ведущего вала выполнен коническим. Нижняя часть выполнена с зубчатым венцом. На шпиндель 19, выполненный также с зубча706201 тым венцом, вращение от ведущего вала перадается через паразитные шестерни 20, 21, 22. Шпиндель установлен во втулках 23 и 24. На нижнем конце шпинделя гайкой 25 закреплен инструмент (фреза) 26. Упорный винт 27, ввернутый в планку 28, ограничивает перемещение влево (на фрезу) узла зажима с обрабатываемой деталью 29. Две пружины 30 обеспечивают отход узла зажима в исходное положение после обработки детали. Отход ограничивается гайками 31.

Консольная часть инструментальной головки выполнена по форме отверстия обрабатываемой детали, т. е. сферической со ступенчатым переходом в цилиндрическую. Фреза вместе с крепежной гайкой вписываются в контуры сферической и цилиндрической части инструментальной головки. Винты 32, ввернутые в сферическую часть нижнего полукорпуса инструментальной головки в месте контакта ее со сферической поверхностью обрабатываемой детали, служат регулируемым упором при подаче узла зажима на фрезу. Устройство крепится на столе станка, например вертикально-сверлильного.

Устройство работает следующим образом

После установки устройства на столе станка пиноль станка опускается до посадки шпинделя конусным отверстием на конус ведущего вала 18 устройства. С пуском станка вращение через вал 18 и шестерни 20, 21, 22 передается шпинделю 19 и фрезе 26.

Узел зажима перед началом работы находится в крайнем правом положении (гайки 31 упираются в планку 28). Обрабатываемая деталь 29 цилиндрической базовой поверхностью вставляется в базовую втулку 8 до упора во внутренний торец ее. Поворачивается рычаг 9 вместе с качалкой 12, и откидным болтом 14 и гайкой 15 деталь зажимается. После этого рабочий, поворачивая рукоятку 7 вместе с шестерней-валиком 6, перемещает (подает) узел зажима вместе с обрабатываемой деталью на вращающуюся фрезу 26. Если размер на глубину канавки в обрабатываемой детали задан от ее левого (базового) торца, то подача узла зажима производится до упора торцом скалки 5 в винт 27, если же размер на глубину канавки задан от поверхности сферы, то подача производится до упора сферой обрабатываемой детали в сферу инструментальной головки или в упорные винты 32, если они введены.

1$

Формула изобретения

Устройство для обработки внутренних канавок, включающее инструментальную головку и узел зажима обрабатываемой де20 тали, отличающееся тем; что, с целью точного нарезания внутренних канавок на опорных сферических поверхностях, например корпусах шарнира передней подвески автомобиля, инструментальная головка выпол2$ иена с выступающей консольной частью, несущей инструмент и имеющей форму сферы с радиусом, равным радиусу сферы обрабатываемой детали, а узел зажима снабжен плитой с отверстием для консольной части головки, установленной с возможностью перемещения относительно упомянутой части.

Источники информации, принятые во внимание при экспертизе

1. Радченко В. М. и Эмануэль Г. Д.

Станочные приспособления в машинострое2$ нии. М., 1952, с. 309 — 310.

706201

Фиг.2

Составитель М..Кольбич

Редактор Т. Морозова Техред М. Левицкая Корректор В. Бутяга

Заказ 8128/9 Тираж 1222 Подписное

ЦН ИИ П И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4