Способ производства полуводного гипса

Иллюстрации

Показать всеРеферат

СС CP

КЛаСС 80Ь, б № 7О646

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ЗАВИСИМОМУ АВТОРСНОМУ СВИДЕТЕЛЬСТВУ

5

4

I !

1 х

М. И. Роговой

Способ производства полуводное о гоп.Заявлено 3 декабря 1943 года в Народный комиссариат промышленн материалов СССР за № 85 (330168) Опубликовано 31 июля 1948 года

Основное авторское свидетельство № 63970 от 31 августа 1944 года на имя Ф. Т. Садовского и А. С. Шкляр

Предлагаемый способ является развитием способа, заявленного по авторскому свидетельству № 63970.

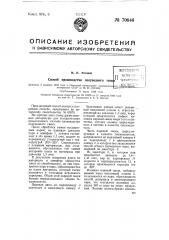

На чертеже дана схема расположения аппаратуры для осуществления предлагаемого способа производства полуводного гипса.

После обработки камня насыщенным паром, не понижая давление пара в демпфере 1, которое составляет в это время 1,3 ати, подают по паропроводу 2 перегретый пар с температурой 200 — 225 . Соприкасаясь с влажным материалом, пар охлаждается, обусловливая тем самым испарение влаги из материала при ,давлении 1,3 ати.

В результате испарения влаги из материала в демпфере образуется смесь из отработанного, но еще перегретого пара и пара, образовавшегося из влаги материала, который также .находится в состоянии небольшого перегрева, Объем этой паровой смеси больше первоначального объема теплоносителя.

Паровая смесь по паропроводу 3 .поступает в .выхлопную камеру 4.

Выхлопная камера имеет рычаж- „ ный выхлопной клапан 5, отрегулированный на давление 1,3 ати, через который производится выброс излишка паровой смеси сверх того количества, которое должно циркулировать в системе в качестве теплоносителя, Часть паровой смеси, циркулирующая в качестве теплоносителя, направляется из выхлопной камеры 4 по паропроводу 7 в эжекционную камеру 8, в которую она засасывается струей острого перегретого пара, выходящей из эжектора 9, Из эжектора 9, в котором пар приобретает давление до 1,4—

1,45 ати, пар по паропроводу 11 подается в пароперегреватель 12, в котором производится перегрев его до 200 .

Излишек паровой смеси, выбрасываемый через выхлопной клапан 5, складывается из пара, образованного влагой материала и эжектирующего пара, что составляет величину порядка 240 кг пара на тонну продукции, Поэтому целесообразно исполь493 зовать его для косвенного подогрева питательной воды, что предусматривается схемой. Для этого выхлопной клапан помещается в колпаке, откуда выбросной пар удаляется по паропроводу б, проходит змеевик 17, помещающийся в баке подогрева питательной воды 78 и, охлаждаясь, а частично и конденсируясь, выбрасывается в атмосферу через выхлопную трубу 14.

Эжектирующий пар берется от парового котла lб, подогревается в специальном пароперегревателе 13 и по паропроводу 10 поступает к соплу эжектора.

Основной магистральный паропровод, в котором циркулирует перегретый пар, используется и для подачи насыщенного пара в период запарки посредством переключающей перемычки из паропровода 75.

Таким образом специальной магистрали для осуществления паровой сушки не требуется.

Пароперегреватели 12 и 73 устанавливаются в газоходах котла, что исключает надобность в каком-либо специальном топочном устройстве и газоочистке, которые являются обязательной принадлежностью воздушной сушки.

Особенность и преимущества нового способа заключаются в следующем: а) сушка без понижения давления и температуры в демпфере исключает возможность обратной гидратации запаренного гипса; б) использование в качестве побудителя циркуляции теплоносителя парового эжектора позволяет подвергать демпферной обработке почти все мелкие фракции гипсового камня; в) использование в качестве теплоносителя водяного пара исключает надобность в каких-либо вентиляционных устройствах;

r) применение перегретого пара исключает загрязнение гипса, что имеет место при сушке дымовыми газами и вызывает необходимость в устройстве специальных фильтрационных установок, Предмет изобретения

Способ производства полуводного гипса из двуводного по авторскому свидетельству ¹ 63970, о т л и ч а юшийся тем, что сушку запаренного гипсового камня в демпфере производят перегретым паром при давлении, равном давлению запарки.

Отв. редактор М. М. Аиишин

494

Редактор Н. Н. Веретенников