Устройство для получения металлического порошка распылением

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт, свид-ву— (22)Заявлено,"18.04.77 (2I) 2477887/ 3 0 с присоединением заявки М

Ьаударетввииый кемитвт

СССР ао делам иэебретеиий и открытий (23) Приоритет

Опубликовано 05.01.80. Бюллетень М 1

Дата опубликования описания 08 01.80

В.И. Лакомский, В. Г. Слипченко, Ю. Г. Орлов и В. Г. Тебеньков

-(72) Авторы изобретения

Украинский научно- исследовательский институт специальных. сталей, сплавов и ферроСплавов (7I ) Заявитель (54) CTPCACTBO ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО

ПОРОШКА (РАСПЫЛЕНИЕМ

Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлического порошка распылением.

Известно устройство для получения ме5 таллического. порошка распылением, содержащее металлоприемник, форсунку с электродами, металлоцровод, установленный в. корпусе форсунки вдоль ее оси, и источник питания. Исгочник питания для создания дуги в известном устройстве подключен между корпусом,: форсунки.и распыляемым металлом, вокруг корпуса форсун ки расположен соленоид. Дополнительный разогрев металла в известном устройстве осуществляют с помощью электрической дуги, поджигаемой в потоке газа между металлом и корпусом . форсунки. Магнитное поле соленоида вызывает вращение дуги и образование конйчески сходящейся плазменной струи. Распыливаемый металл поступает вдоль оси этой струи, нагревается до высокой температуры, а затем распыляется с образованием по2 рошка узкого фракционного состава и высокой дисперсности (1).

Известное устройство является наиб лее близким .w изобретению по технической сущности и достигаемому эффекту, Недостатком известного устройства является низкий выход мелких фракций порошка и нестабильная работа устройства. Для достаточно эффективного диспергирования струи жидкого металла необходима газовая струя, имеющая скорость в зависимости от конфигурации соплового аппрата 200-500 м/сек, Расход газа во время распыления обычно более

0 5 нм /кг расплава, а давление газа в форсунке не менее 0,5Иу/м . При таком мощном газовом потоке электрическая дуга неизбежно смещается от места наиболее близкого расстояния между элект родами, поэтому возможен разрыв электрической дуги. . Целью изобретения является увеличение выхода мелких фракций порошка и повышение стабильности работы устрой707011 cf ства, а также предотвращение застывания жидкого металла в металлопроводе.

Для этого форсунка снабжена прижимным диском и. газораспределителем с газовводами,, установленными в одной S из боковых стенок корпуса форсунки, электроды установлены коаксиально, причем внутренний электрод выполнен полым, а металлопровод выполнен в виде . одной или нескольких огнеупорных элект- 10 роизоляционных трубок и размещен внутри полого электрода.

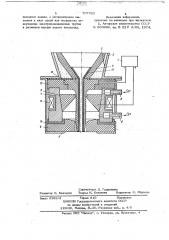

На чертеже представлен общий вид предложенного устройства.

Устройство содержит источник пита- 1 ния 1, металлоприемник 2 с теплоизоляцией 3 и шамотной воронкой 4, корпус форсунки 5, В корпусе форсунки установлены в нижней части прижимной диск 6, газораспределитель 7 с газовводами 8, . 2О электроды 9 и 10„соленоид 13.. Полость между электродами и прижимным диском является дуговой камерой, в которой происходит смешивание газовой плазмы с холодным газом. Внутри полого элект» рода установлен металлопровод 12, выполненный из одной или нескольких огнеупорных электроизоляционных трубок.

Электроды изолированы друг от друга и от остальных деталей форсунки изоляторами 13 и 14., Конфигурация электродов и прижимного диска, а также их взаимное расположение определяют гиеометрические параметры газового сопла форсунки.

31

Устройство работает следующим образом.

За 1-3 мин до выпуска металла из печй

:открывают вентиль и в кольцевой зазор между электродами через сопло осуществляют подачу газа в форсунку. Затем с помощью источника питания в кольцевом зазоре между электродами возбуждают дугу, которая иониэирует. газ. Газ в дуг овую хаМеру, созданную электродами и 4 прижимным диском, подают по касательной, Изменением соотношения количества, газовой плазмы и холодного газа, пода-, ваемых в дуговую камеру, регулируют температуру газа-энергоносителя в широком диапазоне.

Для поддержания устойчивой дуги переливают металл в металлоприемник.

Струя металла через,металлопровод внутри полого электрода по кварцевой трубе попадает в поток газовой плазмы, Под действием высокоскоростного потока газа происходит диспергирование струи расплаваю В результате теплоо(Алена с атмосферой внутри устройства и водоохлаждаемыми деталями капли металла кристаллизуются, охлаждаются и собираются в приемнике. Отработанный газ удаляется в атмосферу и повторно используется в системе рециркуляции.

П Р " м е Р Выплавленный в индукционной печи ИСТ-0,06 с магнезитовой футеровкой расплав ЭИ 4375 распыли- вали в данном устройстве. Температура металла в печи составляла 1610 С. Металлоприемник к началу распыления был нагрет до температуры 800 С. За40сек о до слива в форсунку подавали аргон и зажигали электрическую дугу. Из металлоприемника расплав поступал в зону распыления по кварцевой трубе 6 6,5 4.

Весь металл (48 кг) был распылен за

140 сек. Давление аргона в форсунке составляло 1,15 Мн/м 3а время распыления через устройство прошло 19,5 нм

3 аргона.

Распыленный порошок был рассеян на фракции: — 160 Мкм — 12,3оо — 160 + 80 Мкм — 37,84

+ 80 - 80 Мкм -49,9 и

Предложенное устройство обеспечивает повышение выхода мелких фракций (-80 Мкм) и стабильность работы устройства. Расположение металлопровода внутри одного из электродов позволяет предотвратить застывание жидкого металла в нем и снизить температуру вы-, пуска металла из печи, что положительно сказывается на чистоте конечного продукта.

Формула изобретения

Устройство для получения металлическсгго порошка распылением, содержащее металлоприемник, форсунку с электродами, металлопровод, установленный в корпусе форсунки вдоль ее оси, соленоид и источник питания, о т л и ч а ю щ е е с я тем, что, с целью увеличения выхода мелких фракций порошка и повышения стабильности работы устройства, форсунка снабжена прижймным диском и газс распределителем с газовводами, установленными в одной иэ боковых стенок корпуса. форсунки, электроды установлены коаксиально, причем внутренний электрод

707611 выполнен полым, а металлопровод выполнен в виде одной или нескольких огнеупорных электроизоляционных трубок и размещен внутри полого электрода.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

% 500904, кл. В 22 Г 9/00, 1974.

Составитель Л. Гамаюнова

Редактор И. Квачадзе Техред Н. Ковалева Корректор И. Михеева

Заказ 8389/4 Тираж 810 Подписное

БНИИПИ Государственного комитета СССР по делам. изобретений и открытий

113035, Москва, Ж-35,-Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4