Устройство для термокомпрессорной сварки проволочных выводов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскид

Социалистических

Республик

< >707727 (61) Дополнительное к авт. саид-ву (51)M. Кл.

В 23 К 31/02 ,Н 01 L 21/88 (22) Заявлено220877 (23) 2523064/25-27 с присоединением заявки №

Государственный комитет

СССР но делам изобретений и открытий (23) Приоритет

Опубликовано 0 50 1.80. Бюллетень ¹ 1

Дата опубликования описания 050 1.80 (53) УДК621. 791. .44(088.8) С.И. Шуньков, Э.Г. Сиваков, В.T. Кулешов, Я.Н. Мистейко и B.M. Кашковский (72) Авторы изобретения (71) Заявитель (54) УСТРОИСТВО ДЛЯ ТЕРМОКОМПРЕССИОННОЙ СВАРКИ

ПРОВОЛОЧНЫХ ВЫВОДОВ

Изобретение относится к оборудованию для микросварки, в частности к оборудованию для присоединения проволочных выводов к элементам микро5 схем.

Известна установка для приварки проволоки, содержащая корпус, привод, сварочную головку, устройство отрыва, включающее механизм резки проволоки пламенем и устройство для удаления (выщипывания) хвостов

E13 .

Эта установка имеет следующие недостатки: — повышенный перерасход проволоки, который составляет 12000 м в год на одну установку; низкая производительность, обусловленная введением дополнительной операции удаления хвостов, выполняемой после завершения монтажа перемычки. . Наиболее близким по технической сущности является устройство для 25 термокомпрессионной сварки проволочных выводов, содержащее предметный столик, манипулятор, механизм образования шарика, оптическое устройст . установленную в корпусе на валу кронштейна приводную сварочную головку, механизм отрыва проволоки,взаимодействующий со сварочной головкой и включающий в себя зажимные губки, и упор регулировки губок по высоте (2) .

Наиболее существенные недостатки этого устройства: — наличие трех приводов (основной привод от электродвигателя и два электромагнитных), что делает устройство сложным в наладке и обслуживании,так как незначительные изменения скорости основного привода приводят к рассогласованию работы по циклу; — несинхронность работы губок (зажим, раэжим), из-за чего возможны произвольные обрывы проволоки; — значительная масса, сосредоточенная на большом плече (эажимные губки с приводом, коленчатый рычаг и привод коленчатого рычага), что делает систему инерционной и исключает возможность использования данной конструкции при работе на больших скоростях из-эа вибраций.

Целью изобретения является устранение указанных недостатков, т.е. упрощение конструкции, повышение

/О /727 надежности в работе и производительности.

Поставленная цель достигается тем, что сварочная головка установлена с возможностью независимого поворота на валу кронштейна, механизм отрыва проволоки расположен между сварочной головкой и предметным столиком и выполнен в виде закрепленного на валу кронштейна с возможностью взаимодействия со сварочной головкой одноплечего рычага, на котором установлен приводной ползун с шарнирным многозвенником, на звеньях которого жестко закреплены зажимные губки, а упор регулировки положения губок по высоте смонтирован на кронштейне с возможностью воздействия на одноплечий рычаг.

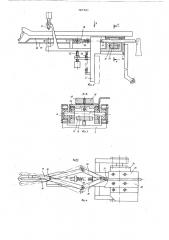

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — сварочная головка в сборе; на фиг. 3 — разрез A-A фиг.2; на фиг. 4 — механизм отрыва; на фиг. 5 — технологическая схема присоединения, отрыва проволочки и образования шарика.

Устройство для термокомпрессионной сварки содержит предметный столик 1 с нагревателем, инструмент 2, закрепленный в сварочной головке 3, механизм отрыва 4, Г-образный кронштейн 5, оптическое устройство 6, корпус 7, устройство нагружения 8, приво1 9, механизм 10 образования шарика, манипулятор 11.

Механизм отрыва содержит одноплечий рычаг 12, вал 13, установленный в шарикоподшипниковых опорах 14, упор 15, зажимные губки 16 и 17, закрепленные на шарнирном многоэвеннике 18, включающем равные тяги 19 и 20, полэун 21, упор 22 регулировки губок по высоте, пружину 23. Сварочная головка 3 включает П-образный корпус 24, изолированные шины 25 и 26, шарикоподшипниковые опоры

27. Регулировка усилия зажима проволоки производится пружиной 28 посредством винта 29.

Устройство работает следующим образом.

Перед началом работы устанавливаются (подбираются, исходя из конкретных требований) необходимые режимы первой и второй сварок. Режимы первой и второй сварок независимы и регулируются (нагружение от 50 до

300 г., температура нагрева инструмента от 50 до 700 С, температура столика от 50 до 120 С).

В исходном положении сварочной головки под действием привода 9 ползун

21 находится в крайнем левом положении, зажимные губки 16 и 17 разжаты (см. пунктиры на фиг.4)

В этом положении упором 22 регулируют (устанавливают) положение губок по высоте над элементом микросхемы

65 (прибором), примерно 1,5-2,5 мм от поверхности присоединения, в зависимости от конструкции этого прибора, а упор 15 выставляют так, чтобы зазор между ним и сварочной головкой был около 1 мм.

После этого предметный столик 1 с прибором подводится с помощью манипулятора 11 под инструмент 2 с прспущенной через его центральное отверстие (капилляр) проволочкой, на конце которой образован шарик (см. фиг.5,а) . Затем сварочная головка 3 вместе с инструментом 2 под действием привода 9 вводится (спускается) на позицию первой сварки (см.фиг. 5,б) . При этом одноплечий рычаг 12 под действием пружины 23 покоится на упоре 22 регулировки высоты губки. Зажимные губки 16 и 1/ разжаты и остаются неподвижными, а устройство нагружения 8 создает необходимое давление на свариваемые элементы.

После выполнения первой сварки инструмент 2 поднимается с помощью привода 9 на высоту образования петли (см.фиг.5,в), предметный столик

1 перемещается к месту второго присоединения, вытягивая проволочку иэ капилляра инструмента 2 на длину перемычки (см.фиг.5,в), затем инструмент вводится в зону второй сварки (см.фиг.5,r). После выполнения второй сварки инструмент 2 под действием привода 9 поднимается (см.фиг. 5,д), и в момент достижения им исходного положения под действием привода освобождается полэун 21 (цилиндрический профиль соответствующего кулачка привода переходит в выступ) .

Под действием пружины 28 равные тяги

19 и 20 синхронно поворачивают эажимные губки 16, 17 шарнирного многозвеиника 18 до полного смыкания (рычаг привода, контактирующий с ползуном, отходит от последнего и устанавливается с зазором) . Губки производят четкую фиксацию проволоки без вибрации, поскольку ось поворота губок с полэуном завязана в жесткий шарнирный многозвенник. Усилие зажима проволоки регулируется винтом 29 посредством пружины 28. Сварочная головка 3,продолжая подниматься, вступает в контакт с одноплечим рычагом 12 посредством упора 15, отрывая рычаг 12 от упора 22. Рычаг начинает перемещаться совместно со сварочной головкой 3, и зажимные губки 16, 17 п)эоиэводят отрыв проволоки (см.фиг.5,е).

Расположение эажимных губок 16 и

17 в момент отрыва между прибором и инструментом обеспечивает стабильный отрыв проволоки у места сварки по деформированному сечению, так как точка приложения усилия отрыва располагается ниже самого ослабленного

707727 сечения 1-1 {см,фиг.5,е) . Кроме того, губки способствуют резкому охлаждению участка проволоки сечения П-П (см.фиг.5,е), тем самым восстанавли— вая ее физико-механические свойстваПосле отрыва проволоки сварочная ro- 4 ловка 3 вместе с одноплечим рычагом

12 поднимается в крайнее верхнее положение. В этот момент подводится механизм 10 образования шарика), и на конце проволоки, выступающей иэ губок, образуется шарик (фиг.5,э) диаметром от 2 до 2,5 диаметра проволоки. Затем под действием привода

9 сварочная головка 3 совместно с одноплечим рычагом опускается в «сходное положение, а ползун перемеца{ Я ется в крайнее левое положение и преодолевая усилие пружины, разжимает эажимные губки 16 и 1.7 (величина раэжима определяется соответствующим профилем кулачка привода и выбирается ." достаточной для свободного прохождения инструмента между губками, при опускании последнего). Одноплечий рычаг 12 опускается (поворачивается) до соприкосновения с упором 22, а сварочная головка 3, продолжая опускаться до исходного положения, отрывается от упора 15.

Таким образом, конструкция устройства позволяет исключить гережим про- Я волоки.

Надежность этого устройства повышается за счет исключения произвольных обрывов, а его производительность увеличивается в 1,5-2 раза эа счет исключения потерь на заправку проволоки при обрь1вах и улучшеиия кинемати.ческих возможностей, а также благодаря "-ê;àìÿòåëüíîìó сокращению затрат на обслуживание.

Формула изобретения

Устройство для термокомпрессионной сварки проволочных выводов, содержащее предметный столик, манипуляi.op, механизм образования шарика, оптическое устройство, установленную в корпусе на валу кронштейна приводную сварочную головку, механизм отрыBB проволоки, взаимодействующий со сварочной головкой и включающий в себя зажимные губки, и упор регулировки губок по высоте, о т л и ч а ющ е е с я тем, что, с целью упроцеяия ко =:струкции повышения надеж ности в работе и производительности, сварочная головка установлена с воэможностью независимого поворота на валу кронштейна, механизм отрыва проволоки расположен между сварочной головкой и предметным столиком н выполнен в виде закрепленного на

«алу кронштейна с возможностью вэа::-.Модействия со сварочной головкой одноплечего рычага, на котором установлен приводной ползун с шарнирным многозвенником, на звеньях которого жестко зекреплены эажимные губки, а упор регулировки положения губок по высоте смонтирован на кронштейне с возможностью воздействия на одноплечнй p чаг *

Источники информации, принятые во внимание при экспертизе

Патент Англии Р 1373347 от

1971 i,. KJT„P 3 Ro

2. Авторское свидетельство СССР к- та заявке ) 2337610 от 22 марта

976 г, кл, H 01 L 21/99 {прототип).

707727

luz.5 (7

Редактор Н. Вирко

Заказ 8402/11 пар и п п

Составитель Н. Тютченкова

Техред Л.ЛлФерова Корректор Н. Стец

Тираж 1160 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва Ж-35 Раушская наб» «д, 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная,4