Бесцентрово-доводочный станок для обработки цилиндрических деталей

Иллюстрации

Показать всеРеферат

Сеюз Советских

Соцреалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву (е 252115 (22) Заявлено 09.1177(21) 2541346/25-08 (51)М К 2 с п Ьисоедииеиием ааяеки М

В 24 В 5/18

Государственный коинтет

СССР но делаи нзооретеннй н открытнй (23) Приоритет (5З) УЛК 621.924,6 (088,8) Опубликовано 05,01.80. Бюллетень Йо

Дата опубликования описания ОК01.80 (72) Авторы изобретения

М.А.Солодухин и О.М.Рыбалтовский

fi с с

Витебское специаль ное конструктор кое бюро зубообрабатывающих шлифовальных и затратных станков

) с

) и(с с (71) Заявитель (54) БесцентРОВО-ДОВОДОчнь)Й стАнОк

ДЛЯ OBPABOTKH ЦИЛИНДРИЧЕСКИХ

ДЕТАЛЕЙ

Изобретение относится к области станкостроения и может быть использовано на бесцентрово-доводочных станках для доводки цилиндрических деталей топливной аппаратуры, наружной 5 поверхности колец приборных подшипников и подшипников класса 2.

По основному авт. снид. Р 252115. известен такой станок, содержащий неподвижно установленные на станине 1() бабки донодочного и ведущего конического валков, Бабка ведущего конического валка ураннонешена и свободно поворачивается и самоустанавливается по вертикали и горизонтали в процессе наладки и обработки относительно ряда колец, поджимаемых ею к доводочному ножу и валку. Ведущий валок выполнен коническим с конусностью в пределах 0,05-0,5 мм на 100 мм длины валка (1) .

В известном станке доводочный нож, неподвижно установленный на бабке доводочного валк а, выполнен плоским шириною от 1,5 мм до 3 мм для всего 25 диапазона диаметров обрабатываемых колец от 2 до 8 мм.

После приработки плоского ножа доступ абразивной пасты в охватывающую понерхность ножа затруднен, так 3() как она снимается с кольца боковой поверхностью ножа и свободно ползет вверх по ножу; Недостаточное количество абразивной пасты на контактирующей охватывающей рабочей поверхности неширокого ножа уменьшает съем припуска, вследствие чего снижается геометрическая точность обработанных деталей. Поэтому для получения технологически заданной точности необходимо увеличивать число проходов, т.е. вести обработку одних и тех же колец между валками несколько раз, что снижает производительность.

Целью изобретения является повышение точности и производительности обработки.

Это достигается тем, что ширина донодочного ножа н равна или несколько меньше 3/4 диаметра обрабатываемой детали, а его рабочая поверхность выполнена параболической формы, определяемой ураннением

Ц= — Х

2 где и - диаметр обрабатываемой детали Ч и .х — соответственно, верти-! кальная и горизонтальная координаты.

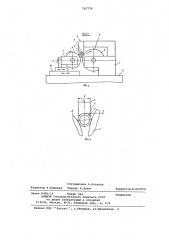

На фиг. 1 схематически изображен станок, общий нид; на фиг. 2 — вид

70777б

Формула изобретения л. — Q

440 по стрелке A на фиг. 1; на фиг, 3 изображен нож с рабочей поверхностью параболического цилиндра.

Станок содержит бабку 1, неподвижно закрепленную на станине 2, на которой смонтирован доводочный валок

3, На бабке 1 жестко закреплен доводочный нож 4, ширина в которого равна или несколько меньше 3/4 диаметра обрабатываемой детали 5, а рабочая поверхность б выполнена параболической формы, определяемой уравнением

9-- — х

2

На станине 2 установлена также бабка 7 с ведущим валком 8. Бабка 7 уравновешена и самоустанавливается от нос ит ель но положения обраб атываемых деталей (колец) 5 поворотной частью 9 каретки 10 в вертикальной и горизонтальной плоскостях.

БабКа 7, в зависимости от диаметра обрабатываемых колец, перемещается по станине 2 под действием усилия прижатия перпендикулярно оси обрабатываемых колец 5.

Станок работает следующим образом

Цилиндрическими деталями, кольцами 5 приборных подшипников, заполняют зону обработки между доводочным валком 3 и ведущим валком 8. Нож 4 устанавлив ают и закрепляют неподвижно. Затем ведущий валок 8 с усилием, которое выбирается согласно технологической карты, прижимается кареткой

10 к кольцам 5 и самоустанавливается относительно занимаемого кольцами положения и между доводочным ножом 4 и доводочным валком 3. Валки 3 и 8 приводятся во вращение. Абразивная паста, наносимая на доводочный валок 3, смазывает вращающиес я кольца

5, и ведущий валок 8 и переносится в полость 11, образованную стороной б ножа 4 и наружной поверхностью колец 5. При вращении колец абразивная паста принудительно затягивается под рабочую поверхность ножа.

Увеличение ширины доводочного ножа более 3/4 увеличивает длину кон5 тактирующей поверхности, что вызывает заклинивание колец 5, в результате чего обработка становится невозможной.

Меньшая ширина ножа уменьшает длину контактирующей поверхности ножа с кольцом, вследствие чего уменьшается съем эа один проход, следовательно, для получения заданной точ; ности необходимо увеличить число проходов, что снижает производитель-.

15 ность..

Использование ножа обеспечило повышение геометрической .точности и производительности по сравнению с известным станком.

Sec .центрово-доводочный станок

25 для обработки цилиндрических деталей по авт.свид. 252115,о т л и ч аю шийся тем, что, с целью повы° шения точности и производительности обработки, рабочая поверхность опорного ножа выполнена параболической формы, определяемой уравнением г/

Ч= — x, 13

35 где В - диаметр обрабатываемой детали, х и — горизонтальная и вертикальная координаты соответственно, при этом ширина ножа выбрана из условия:

Источники информации, принятые во в нимание при экспертизе

1.Авторское свидетельство СССР

45 Р 252115, кл. В 24 В 5/18, 1968.

707776

Составитель A Êîçëoâà

Редактор И.Алышева Техред 3.Чужик

Корректор В.БутяГа

Заказ 8406/14 Тираж 943

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Подпис н ое

Филиал ППП Патент, г.ужгород, ул.Проектная, 4