Станок для обработки деталей типа внутренних колец подшипников качения

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

«i>707783

Ж. ъ,«/ (61) Дополнительное к авт. свид-ву (22) Заявлено 060977 (21) 2522347/25-08 (51)М. Кл. с присоединением заявки М

В 24 В 35/00

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет— (5З) НЖ 621,924,6 (088. 8) Опубликовано 050180. Бюллетень М 1

Дата опубликования описания 08.01.80 (72) Автор изобретения

Н.П.Братов

1 (Специальное конструкторс кое бюро по проектированию шлифов аль но го оборудов ания (71) Заявитель (5 4 ) СТАНОК ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА

ВНУТР ЕННИХ КОЛЕЦ ПОДШИПНИКОВ

КАЧЕНИЯ

Изобретение относится к области станкостроения и может найти применение для обработки деталей типа колец подшипников, в частности в станках для суперфиниширования дорожек качения.

Известен станок для обработки деталей типа внутренних колец подшипников качения, содержащий рас положенные на станине черновую и чистовую инструментальные головки, установленные в расточках станины шпиндели изделий с плоскими ведущими торцами, расположенный с против ополож ной шпи нделям стороны по отношению к зоне обработки держатель, несущий оправки радиального базирования деталей и торцовые прижимные элементы, установленные с воэможностью контакта с базовыми поверхностями деталей во время обработки, а также подводящий и отводящий лотки (1).

Недостатком этого станка является неудобство наладки в связи с тем, что зона обработки закрыта с двух с т орон громо здк ими узлами .

Целью настоящет изобретения является упрощение наладки станка.

Указанная цель достигается благодаря тому, что держатель выполнен в виде подвижного в осевом направлении сектора, установленного с воэможностью поворота вокруг оси, параллельной осям шпинделей и равноудаленной от них, при этом станок снабжен вспомогательным пассивно индексируемым поворотным барабаном с открытыми гнездами для деталей, установленным на оси, параллельной осям шпинделей.

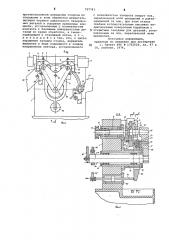

На фиг. 1 представлен станок, вид спереди; на фиг. 2 — разрез по A-A фиг, 1; на фиг. 3 - разрез по Б-Б фиг. 2; на фиг. 4 — разрез по В-В фиг. 2, 15 Станина 1 несет черновую 2 и чис- товую 3 инструментальные головки с оправками 4, оснащенными инструментами 5 (в данном случае суперфинишными брУсками). В станине закрепле20 ны гильзы 6 и 7, в которых на подшипниках 8 смонтированы шпиндели 9. на переднем конце каждого шпинделя закреплена сменная накладка 10 с плоским ведущим торцом, на заднем — шкив

11, связанный посредством ремня с двигателем привода (ремень и двигатель на чертеже не показаны) °

В станине закреплена втулка 12, ось которой параллельна осям гильз

30 6, 7 и шпинделей 9 изделия и равно707783

15

Формула изобретения удалена от этих осей. Во втулке 12 смонтирована на шариках 13 скалка

14, связанная с приводом 15 поворота и приводом 16 осевого перемещения и несущая выполненный в виде ? -образного сектора 17 держатель с закрепленными в нем оправками 18 и 19 радиального базирования обрабатываемых деталей-колец 20.

На втулке 12 установлена поворотная втулка 21, связанная поводком 22 с сектором 17 и несущая ось 23, на которой посредством двухосного шарнира 24 подвешен рычаг 25 ° На последнем смонтированы (см. фиг. 3) поворотные вилки 26, в каждой из которых установлено по паре прижимных элементов в виде роликов 27. Цапфы поворота вилок 26 относительно рычага

25 и оси роликов 27 взаимно перпендикулярны. Рычаг 25 подпружинен относительно фланца втулки 21 упругими элементами 28 .

На станине 1 закреплены подающий лоток 29 и отводящий лоток 30. Конец подающего лотка снабжен призмойловителем 31, расположенной таким образом, что ось лежащей в ней очередной заготовки (кольца 20) удалена от оси втулки 12 на расстояние, равное расстоянию от этой оси до осей шпинделей, а от оси ближайшего к ней шпинделя удалена на расстояние, равное расстоянию между шпинделями.

На станине закреплены упоры-задержки 32, 33, взаимодействующие с деталями в позициях черновой и чистовой обработки, а также смонтирован на оси 34 пассивно индексируемый барабан 35 с открытыми гнездами 36, взаимодействующий с подпружиненным фиксатором 37.

Иа станине закреплены регулируе- . мые упоры 38 и 39, ограничивающие угол поворота сектора 17, На станине закреплен пневмоцилиндр 40, взаимодействующий с прижимными элементами в виде роликов 27, шток 41 ко- торого связан с механическим приводом 42 отвода роликов (изображен условно) . Приводы 15, 16 и 42 связаны с кулачковым валом управления циклом обработки (на чертеже не показан), Работа станка осуществляется следующим образом.

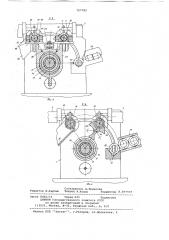

В изображенном на чертежах положении скалка 14 с сектором 17 (фиг.2) находится в крайнем левом положении, оправки 18 и 19 введены в кольца 20 и обеспечивают их радиальное базирование. Давление воздуха в левой полости цилиндра 40 поворачивает рычаг 2 относительно оси 23 и шарового шарнира 24, Смонтированные на рычаге ролики 27 прижимают кольца 20 к торцам накладок 10 шпинделей 9, приводимых во вращение в заимодействующими со шкивами 11 ремнями. Прижатие колец 20 к торцам накладок обеспечивает ведение колец при их обработке инструментами 5 головок 2, 3, при этом головка 2 осуществляет предварительн ю (черновую), а головка 3 финишную (чистовую) обработку.

После окончания обработки отводят инструменты 5, затем привод 16 смещает скалку 14 и связанные с ней сектор 17 и оправки 18, 19 вправо, а привод 42 поворачивает рычаг.25 и отводит ролики 27 от колец 20, При этом упоры-задержки 32, 33 не дают кольцам отойти от торцов шпинделей.

Готовое кольцо из позиции чистовой обработки (на фиг. 1, 3, 4 — левая) скатывается по лотку 30 в тару, а прошедшее черновую обработку кольцо остается в гнезде 36 барабана 35, являющегос я вс помогательным, Далее сектор 17 поворачивается приводом 15 по часовой стрелке до упора 39, и скалка 14 с сектором 17 и оправками 18, 19 смещается приводом 16 влево, При этом оправка 18 входит в очередную. заготовку, лежащую в призме 31, а оправка 19 — в прошедшее черновую обработку кольцо, расположенное в гнезде барабана 35, Далее привод 15 поворачивает скалку 14, сектор 17 и оправки 18, 19 против часовой стрелки до упора 38, при этом кольцо из вспомогательного барабана 35 подается в позицию чистовой обработки, поворачивая барабан 35 относительно оси 34 на

60О, а заготовка иэ призмы 31 подается в позицию черновой обработки, доворачивая барабан 35 еще на 60 и ложасьь в очередное гнездо 36. Фиксатор

37 индексирует барабан 35, так что между стенкой гнезда 36 и деталью 20 образуется зазор. Привод 42 смещается вправо, освобождая шток 41, и давление воздуха B цилиндре 40 поворачивает рычаг 25, прижимая кольца 20 роликами 27 к торцам накладок 10. Шаровой шарнир 24 обеспечивает равномерное распределение усилия между парами роликов, а вилки 26 — равномерное прижатие колец обоими роликами каждой пары, Далее подводят к деталям (кольцам 20) инструменты 5, и цикл обработки повторяется °

Благодаря выполнению держателя справок радиального базирования деталей в виде подвижного сектора, установленного с возможностью поворота, ссвобождается доступ к рабочим позициям и упрощается наладка станка.

Станок для обработки деталей типа

60 внутренних колец подшипников качения, содержащий расположенные на станине черновую и чистовую инструментальные головки, установленные в расточках станины шпиндели изделий с плоскими ведущими торцами, расположенный с

70778 3

4vr.2 противоположной шпинделям стороны по отношению к зоне обработки держатель, несущий оправки радиального базиров ания деталей и торцовые прижимные элементы, установленные с возможностью контакта с базовыми поверхностями деталей во время обработки, а также-. подводящий и отводящий лотки, о т л и ч а ю шийсятем, что, с целью упрощения наладки станка, держатель выполнен в виде подвижного в осевом направлении сектора, установленного с возможностью поворота вокруг оси, параллельной осям шпинделей и рав ноудаленной от них, при этом станок снабжен вспомогательным пассивно индексируемым поворотным барабаном с

5 открытыми гнездами для деталей, установленным на оси, параллельной осям шпинделей.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ Р 1752520, кл. 67 а

l0 опублик. 1974.

707783

6 б д iуm

Составит ель Н. Ермакова

Редактор И.Карпас Техред Э.Чужик Корректор В.Бутяга

Заказ 8406/14 Тираж 943 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д, 4/5

Филиал ППП Патент, г,ужгород, ул,Проектная, 4