Шаговый конвейер

Иллюстрации

Показать всеРеферат

— vунggя ла тих„хи„"

ОП И

ИЗОБРЕТЕНИЯ

Сею» Советсмих

Социалистических

Республик (61) Дополнительное к авт. саид-ву-{22) Заявлено 2309,77 (21) 2527345/29-03 с присоединением заявки Nо (23) Приорнтет— (51)М, Кл.

В 65 G 25/00

Государстэеиный комитет

СССР по делам изобретений и открытий (53) (Д)(621. 867 (088. 8) Опубликовано 0501,80. Ьоллетень Ио 1

Дата опубликования описании 07 ° 0 1 (72) Авторы изобретения

Ю. Ф. Гвоздев и B. A. Казаков

71) ЗВЯВИТФЛЬ Проектно-конструкторско-технологическое бюро по вагонам (Министерства путей сообщения СССР (54) шлГОВыЙ кОнВе ЙеР

Изобретение относится к подъемнотранспортному оборудованию и может быть использовано, например, в шаговых конвейерах для транспортирования штучных грузов.

Известны шаговые конвейеры, содержащие основание и грузонесущие балки с приводами вертикального и горизонтального перемещения, причем одна секция балок совершает движения вверхвниз,. а другая — вправо-влево (1).

Недостатком указанного конвейера является то, что, в связи с наличием двух независимых приводов возникает необходимость согласования циклов их 15 работы по времени с помощью системы управления.

Наиболее близким к предложенному по технической сущности является шаговый конвейер, содержащий основание, 20 неподвижную раму и подвижную раму, соединенную с приводом ведущим звеном (2). Этот конвейер позволяет сократить высоту подъема изделий при увеличении шага. 25

Однако конструкция и технология изготовления привода конвейера достаточно сложны. Привод содержит семь шестерен, две из которых должны иметь внутренние зубья. Кроме того, грузо- 3П подъемность такого транспортера ограничена. крутящим моментом двигателя и передаточным отношением шестеренных пар, поэтому нет воэможности без коренной переделки механизмов увели-чить груэоподъемность за счет уменьшения высоты подъема изделий.

Целью настоящего изобретения является упрощение конструкции и повышение грузоподъемности конвейера.

Укаэанная цель достигается тем, что ведущее звено выполнено из кривошипа, установленного на валу привода, шатунов с роликами на одном конце и закрепленных на основании горизонтальных площадок для опирания на них роликов шатунов, при этом шатуны шарнирно соединены с кривошипом и подвижной рамой и расположены на противо положных сторонах относительно вала привода, причем шарнирное соединечие подвижной рамы с одним из шатучоэ выполнено в виде кулисной пары.

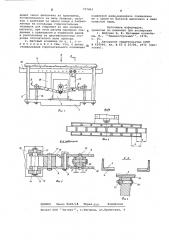

На фиг. 1 изобрежен конвейер, вид сбоку; на фиг. 2 — вид Л ча фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 1; на фиг. 4 — разрез  — В на фиг. 1.

Шаговый конвейер содержит основание 1. к которому крепится привод 2, а также стойки 3, с которыми соедине—

707863 ны неподвижные направляющие 4, снабженные упорами 5, предназначенными для фиксации перемещаемых предметов от произвольного смещения. К выходному валу привода 2 болтом 6 крепится ведущее звено подвижной рамы, включающее кривошип 7, к щеке которого болтом 8 (фиг. 3) крепятся два шатуна, каждый из которых состоит из балок

9 и 10. Балки 9 и 10, образующие один шатун, установлены на противоположных () сторонах относительно вала привода 2.

Со стороны, притивоположной узлу крепления с кривошипом 7, каждая пара балок 9 и 10 имеет опорное устройство, включающее ролики 11; ось 12, болты 13 и шайбы 14. При работе привода ролики перекатываются по площадкам 15, скрепленным со стойками 16 и установленным

Ма основании 1. В балках 9 и 10 левой стороны (фиг. 1 и 3) выполнены отверстия, в одном из которых находится палец 17, предназначенный для крепления стойки 18, ко" îðàÿ соединяет шатун с подвижной штангой 19, посредством болтов 20 и гаек 21. Подвижная штанга 19 снабжена упорами 5 такой же формы, как 25 и неподвижные направляющие 4. В некоторых случаях эти упоры могут отсутствовать. В. отверстиях балок 9 и 10 правой стороны (фиг. 1) находится цапфа 22, к которой с помощью паль-ца 23 крепится стойка 24„ соединяющая приводной механизм с подви>кной штангой 19. Стойка 24 в месте подсоединения к цапфе 22 имеет закон-; цовку, выполненную в форме вилки, причем между внутренними плоскостями этой вилки и внешними плоско=тями цапфы 22 существует гарантированный зазор б (фиг. 3), предназначенный для компенсации изменения рас- 4() стояния между точками подсоединения стоек 18, 24 к балкам 9, 10 при вращении кривошипа 7. В подвижной штанге 19 (фиг. 1) выполнены дополнительные отверстия, предназначенные для регулирования высоты подъема перемещаемых по конвейеру деталей путем изменения поло>кения стоек 18„-. 24 от. носительно балок 9, 10 и штанги 19.

При выполнении этой регулировки изменяется грузоподъемность конвейера

5 ввиду изменения соотношения плеч балок 9 и 10.

Конвейер работает следующим образом.

После запуска привода 2. кривошип

7 совершает вращательное движение.

Точка шатуна, образованного парой балок 9 и 10„ которая находится на оси роликов 11, будет совершать воз ратно-поступательное движение, при

>том ролики 11 будут перекатываться

,о площадке 15. Промежуточные точки латуна, расположенные между кривошипом 7 и осью ролика 11, будут двигаться по вытянутой замкнутой 65 эллипсообраз ной кривой, причем llo мере приближения к ролику 11 эта кривая будет все более вытянутой . В зависимости от места крепления стоек 18, 24 к балкам 9, 10 будет меняться траектория движения подвижной штанги 19, представляющая собой эллиптическую кривую, горизонтальная ось которой равна удвоенному радиусу кривошипа 7 (соответствует шагу перекладки деталей за один цикл), а вертикальная ось является амплитудой колебания шатуна. Ввиду того, что расстояние по горизонтали между осью пальца 17 и осью цапфы 22 при вращении кризошипа 7 не постоянно, это изменение компенсируется наличием зазора б (фиг. 3). Детали устанавливают на неподви>кные направляющие 4 между сме>кньпи упорами 5. При вращении кривошипа 7 подви>кная штанга 19, совершая плоско-параллельное движение по эллиптической траектории, горизонтальная ось которой совпадает с уровнем неподвижных направляющих 4, за один оборот кривошипа поднимает детали на высоту, равную половине амплитуды колебаний шатуна з месте крепления стоек 18, 24 с балками 9„ 10 (в положении, показанном на фиг. 1, стойки 18, 24 находятся на равных расстояниях от нала привода 2), и переносит их на следующую позицию неподвижных направляющих 4 на один шаг (фиг. 2). Подъемное усилие балок 9 и 10 в местах соединения со стойками 18 и 24 будет превышать усилие на кривошипе 7, т.к. они работают

Мак рычаги второго рода. Если необходимо получить большую грузоподъемность конвейера, производят установ«у стоек 18 и 24 на большем расстоянии от привода 2, при этом высота подъема деталей соответственно уменьшается.

Применение конвейера позволяет изменять его грузоподъемность в случае переналадки на другой тип изделий, которая может быть повышена или пони>кена путем приближения к кривошипу или удаления от него мест соединения подвижной рамы с шатунами. При этом может быть подобрана оптимальная для конкретных условий траектория движения изделия, причем шаг перекладки меняться не будет.

Формула изобретения

1. Шаговый конвейер., преимущественно для подачи иэделий между рабочими позициями, содержащий основание, неподвижную раму и подвижную раму, соединенную с приводом ведущим звеном, отличающийся тем, что, с целью упрощения конструкции и повышения грузоподъемности конвейера, зе707863

Coal. f л з

Подписное

ЦНИИПИ Заказ 8420/18 Тираж 914

Филиал ППП Патент, г.ужгород, ул.Проектная, 4 дущее звено выполнено из кривошипа, установленного на валу привода, шатунов с роликами на одном конце и закрепленных на основании горизонтальных плошадок для опирания на них роликов шатунов, при этом шатуны шарнирно соединены с кривошипом и подвижной рамой и расположены на противоположных сторонах относительно вала привода.

2. Шаговый конвейер По п, 1, о тл и ч а ю шийся тем, что, с целью стабилизации горизонтального положения подвижной рамы шарнирное соединение ее с одним из шатунов выполнено в виде кулисной пары.

Источники информации, принятые во внимание при экспертизе

1, Вейсман В. Ф. Шагающие конвейеры, М., Машиностроение, 1976, с. 20.

2. Авторское свидетельство СССР

Р 428996, кл. В 65 G 25/00, 1972 (прототип).