Система управления технологическим процессом изготовления оксидированных электродов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

<11> 707900

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт, свид-ву (22) заявлено 210377 (21) 2462153/23-02 с присоединением заявки Но (51)М. Кл 2

Государственный комитет

СССР по делам изобретений и открытий

G 05 В 15/02 (23) Приоритет

Ойубликовано 050180 Бюллетень М 1

Дата опубликования описания 07.01.80 (53) УДК 621.794,,61(088.8) Л,К, Гудин, В.И. Яковлев, Ю,Н, Анохин, С,В. Богульский и Ю.А, Дружинин (72) Авторы изобретения (71) Заявитель (54) СИСТЕМА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ IIPOIIECCON

ИЗГОТОВЛЕНИЯ ОКСИДИРОВАННЫХ ЭЛЕКТРОДОВ

Изобретение относится к электронной технике, конденсаторостроению, а именно к управлению технологическим процессом оксидирования электродов, в частности формовке.. анодов оксидных конденсаторов.

Известна система управления тех-. нологическим процессом изготовления оксидированных электродов, содержащая ванны оксидирования,. управляющий рабочий источник питания, Управляющую цифровую вычислительную машину (1IBN) аналого-цифровой преобразователь (IIII) блок измерения и коррекции напряжения, подключенный через

АБП к УБВМ, блок сравнения, пульт оператора (1) .

Недостатками известной системы являются невысокие производительность и точность управления, качест-. во электродов.

Белью изобретения является повышение производительности, точности управления и получение электродов с заданными параметрами.

Поставленная цель достигается бла годаря тому,что система снабжена дополнительным измерительным источником тока (питания),датчиками температурй электропитания и напряжения на..оксидной пленке, коммутатором пбдключения этих датчиков к блоку измерения и коррекции, регистрами расчетного напряжения окончания процесса

5 оксидирования и текущего напряжения формовки, подключенными соответственно к выходам УБВМ и АБП и к блоку . сравнения, выход которого подключен к пульту оператора, причем управле1() ние рабочим источником питания выполнено цифровым;

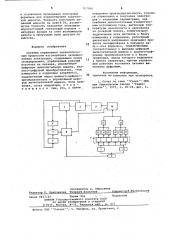

На чертеже приведена блок-схема предлагаемой системы управления в применении к процессу оксидирования

15 анодов электролитических конденсаторов, Системы содержит измерительный источник 1 тока, коммутатор источников 2 тока, регистр расчетного зна20 чения напряжения окончания формовки

3, ПВМ 4, регисгр 5 текущего значения напряжения формовки, AIIII 6, схе- му 7 сравнения регистров, пульт 8 оператора, блок 9 измерения и коррекции напряжения, коммутатор 10 ванн, многосекционный агрегат 11 формовки, датчики 12 напряжения, два датчика 13 температуры, источник 14 тока формовки. Число регистров оасЗО четного и текущего. значения напряже707900 ния фовмовки, а также число датчикон ки она ведется измерительным источнинапряжения равно числу ванн много- ком тока (с необходимой точностью секционного агрегата формовки. и стабильностью его параметров) .

Системр работает следующим обра- Повышается точность определения зом. параметров формуемой партии, так как

Поступившая на формовку партия . 5 измерение ведется на всей партии аноанодов помещается н одну из ванн дов, а не на контрольной группе ано(перную слева) многосекционного агре- дов. Не требуется специальных приспогата 11 формовки, после чего с пульта соблений для установки контрольной оператора 8 в ILBM 4 вводятся исход- группы анодов в ванне формовки. ные данные по этой партии анодов, Введение в систему управления датпультом оператора, через коммутатор чиков температуры. электролита позволя источников 2, измерительный источник ет уменьшить погрешность получения тока 1 подключается на ванну много- заданной емкости, обусловленную измесекционного агрегата 11 формовки,эта нением темпеРатУРы электРолита в ванже ванна через коммутатор 10 ванн не ФоРмовки и соответствующую, наформовки по сигналу с пульта 8 опе- пр мер, длЯ танталовых анодов около ратора подключается к блоку 9 измере- 0 F285% емкости на каждый градус изния и коррекции напряжения формов- менения температуры электролита, Выбки н котором напряжение с датчика Ранное число датчиков и место их усг

1? напряжения корректируется в сост- тановки в агрегате формовки позволя-ветствии с сигналом с датчика 13 2О ет уменьшить погрешность, нызнанную температуры электролита, преобразу- изменением температуры электролита, ется AILII б и поступает на вход до + О, 35% заданной емкости.

IIBM 4, Введение в систему датчиков наI1BM 4 рассчитывает величину на- пряжения, расположенных в непосредпрйжения, при котором следует закон- 25 ственной близости от анодов, позвочить процесс формовки и выдает код ляет измерить падение напряжения этого напряжения н регистр расчетно- практически на оксиде, исключив го напряжения формовки, и одновре- тем самым погрешность измерений,променно.:выдает сигнал на пульт 8 опе- водимых в процессе формонки, так ратора в переключении ванны с изме- 30 как теперь можно пренебречь занисярителъного источника 1 тока на источ- щим от многих факторов падением наник 14 тока формовки. После этого пряжения на электролите.

I1BN 4 выключается из контура управле- Расчет напряжения окончания форния ° мовки недется по изменению напряжеСкорректированное и преобразован- 35 ния и поэтому предел измерения по ное MLII б в цифровой код напряжение числу анодов н партии практически формовки поступает непосредственно не ограничен, точность измерения нав регистр 5 текущего напряжения фор- пряжения значительно выше, чем точмовки и сравнивается с содержимым ность измерения емкости. регистра 3 схемой 7 сравнения, кото- 4р Управление н системе ведется тольрая выдает сигнал на отключение ис- .ко в цифровой форме, что обеспечива точника 14 тока формовки при равенст4 ет большую точность и надежность упве содержимого регистров 3 и 5, ранления, чем при управлении с преНа пульт 8 оператора после расче- образованием сигнала из цифровой та напряжения окончания формовки и 45 формы в аналоговую, ы ачи его в регистр 3 поступает сиг- ILBN используется в предлагаемой нал о том, что система готова. к фор- системе управления только для из монне следующей партии анодов, поме- рения параметров пришедшей на формовщенной но вторую ванну многосекцион- ку партии и выдачи в регистр 3 коного агрегата 11 формовки. Оператор 50 да расчетного напряжения окончания та 8 вводит данные необходи- оксидирования, затем она исключаетс пульта в

Г о монкой мые для инго готовления этой партии ано- ся из контура управления ф р

М

I1BM 4 и цикл работы системы этой партии, что Разгружает ILB для повторяется для второй партии и т,д. решения других задач и повыш ает наЧ анн в многосекционном агре- дежность системы управления в целом исло sà

55 а ты ЫВМ), гате 11 формовки выбирают с таким (в условиях ненадежной работы ), расчетом, что ы исключи бы исключить простои Время измерения параметров формуеоборудования из-за занятости и а занятости измери- мой партии не превышает 15% среднего вреМени формовки, а работающая в тельного источника тока, Процесс формовки а ф ки анодов не преры60 режиме реального времени 11ВМ занята вается на время измерения параметров при этом доли секунды.

Предлагаемая система управления партии, так как измерение ведется во время формовки номин ьно номинальной для сокращает время формовки анодов в и ой среднем в 3-4 раза за счет обеспечеэтой партии величиной тока с то лишь разницей, что для т для точности опре- ния непрерывности процесса точного деления напряжения окончания кончания формов- 65 получения заданной емкости анодов

707900

Формула изобретения

Составитель А. Абросимов

Редактор Е. Братчикова Тех едК.Ковалева Ко екто Я.Веселоьская

Заказ 8427/20 Тираж 956 Подписное

ПНИИПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва Ж-35 Раушская наб. д.. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4 и исключения проведения повторных формовок для корректировки полученной емкости. Точность получения заданной емкости не хуже+ 5%, Достигнутая точность позволяет экономить дорогостоящий танталовый порошок материал анодов за счет возможности работы в минусовом поле допуска по емкости.

Система управления технологическим процессом изготовления оксидированных электродов, содержащая ванны оксидирования, управляемый рабочий источних их питания, управляющую цифровую вычислительную машину, аналого-цифровой преобразователь, блок измерения и коррекции напряжений, подключенный через аналого-цифрово:. преобразователь к управляющей цифро-вой вычислительной машине, блок срав нения, пульт оператора, о т л и,ч а ю щ а я с я тем, что, с. целью повышения производительности, точности управления и получения электродов с заданными параметрами, она снабжена дополнительным измерительным источником тока, датчиками температуры электролита и напряжения

- на оксидной пленке, коммутатором . подключения этих датчиков к блоку .измерения и коррекции, регистрами расчетного напряжения окончания процесса оксидирования и текущего напра..ения формовки, подключенными

cîîòâåòñòâåííî к выходам цифровой вычислительной машины и аналого-циф-ровому преобразователю и к блоку сравнения, выход которого подключен к пульту оператора, причем управление рабочего источника питания выполнено цифровым.

И сточни ки и нформации

9() .принятые во внимание при экспертизе, Ъ

1, Отчет по теме Грань ОКБ при Харьковском заводе Радио;деталь, 1973, с. 20-24 фиг, 3 °