Устройство для прессовки изделий из магнитодиэлектриков

Иллюстрации

Показать всеРеферат

Класс 21g, 31„

СССР № 70899

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДКтКЛЬСТВУ,.

- 1 1й ал.гт j p 1еа у

1 «ф ун

"" я

Л. И. Райиин, 0 П. Альтгауаен и B. Ф. Архинеи. """

Устройство для прессовки изделий из магнитодиэлектриков

Заявлено 23 мая 1945 года в Народпый комиссариат электропромышленности СССР за № 837 (338623) Опубликовано 31 марта 1948 года

Прессовка магнитодиэлектриков, как правило, производится при давлениях, достигающих нескольких тысяч килограмм на квадратный сантиметр торцевой поверхности пуансона. При этих давлениях внутреннее трение порошка и трение его о стенку прессформы достигают большой величины. Представление о силах трения порошка о стенки прессформы может дать тот факт, что давление, которое необходимо для выпрессовки детали из прессформы, достигает иногда 80 /о от давления, применяемого в процессе самой прессовки. Особенно велико трение о стенки прессформы при прессовке тонких длинных деталей, например, цилиндрических сердечников ферроиндукторов, длина которых в 5 — 8 раз больше их диаметра.

Обычно при прессовке таких деталей плотность нижней части изделия значительно меньше плотности его верхней части, что приводит к понижению прочности и средней магнитной проницаемости сердечника.

Предмет изобретения составляет устройство для прессовки изделий из магнитодиэлектриков, позволяюцее улучшить качество изделий и осуществляющее прессовку последних посредством двух пуансонов, установленных на противоположных частях матрицы.

Отличительная особенность предлагаемого устройства заключается в том, что с целью получения изделия с равномерной плотностью материала матрица установлена на поддерживающей ее подставке посредством пружин или подобных упругих элементов. Благодаря этому при приложении усилия к пуансонам давление на прессуемое изделие осуществляется с обеих сторон в одинаковой степени.

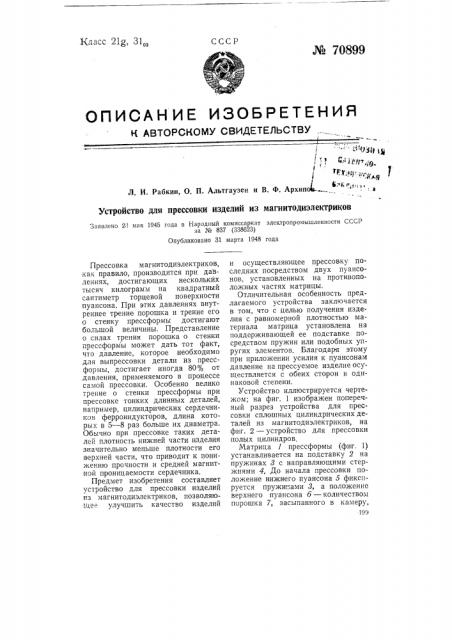

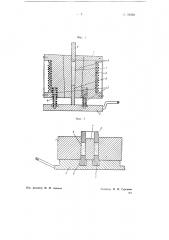

Устройство иллюстрируется чертежом; на фиг. 1 изображен поперечный разрез устройства для прессовки сплошных цилиндрических деталей из магнитодиэлектриков, на фиг. 2 — устройство для прессовки полых цилиндров.

Матрица I прессформы (фиг. 1) устанавливается на подставку 2 на пружинах 8 с направляющими стержнями 4. До начала прессовки положение нижнего пуансона 5 фикспруется пружинами 8, а положение верхнего пуансона б — количеством порошка 7, засыпанного в камеру, 199

М 70899

200 образованную в матрице двумя сухарями 8.

Уже в первый этап подачи давления сила трения порошка о стенки прессформы превышает сопротивление пружин и под давлением пуансонов порошок в матрице начинает спрессовываться в направлении к средней части камеры. Таким образом матрица во время прессовки поддерживается в первый этап прессовки пружинами, а в дальнейшем силами трения порошка о стенки прессформы, причем оба пуансона одновременно производят давление на прессуемое изделие.

Спрессованные таким образом сердечники имеют одинаковую плотность (а следовательно и магнитные свойства) как в верхней, так и в чижней своей части.

Предлагаемое устройство может быть применено как для изготовления сплошных цилиндрических изделий, так и для прессовки полых цилиндров.

На фиг. 2 представлен поперечный разрез устройства для прессовки полых цилиндров. Матрица 1 установлена на подставке 2, имеющей кольцевую выемку 8, в которую входит нижний пуансон 5.

Б этом случае упругие элементь. (на чертеже не показаны) устанавливаются как под матрицу 1, тах и под центральный сердечник 4„ . фиксирующий положение нижнего з и верхнего 6 пуансонов. Порошок 7 засыпается между стенками матрицы 1 и центрального сердечника 4.

Двухсторонняя прессовка изделий из магнитодиэлектриков может производиться как в холодных, тзк и в горячих прессформах, ооогреваемых, например, электрическим путем при помощи нагревательной обмотки 9 (фиг. 1).

Предмет изобретения

Устройство для прессовки изделий из магнитодиэлектриков посредством двух пуансонов, установленных на противоположных частях матрицы, о т л и ч а ю щ е е с я тем., что с целью получения изделия с равномерной плотностью материала матрица установлена на поддерживающей ее в процессе прессовки подставке при посредстве пружин или т. п. с тем, чтобы при приложении усилия к пуансонам давление на прессуемое изделие осуществлялось с обеих сторон в одинаковой мере.