Центробежный смеситель

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советскнк

Соцналнстнческнм

Республик

«н709149

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву (22) Заявлено 200677 (23) 2497236/23-26 (51)M. Кл.2

В 01 F 7/26 с присоединением заявки М (23) Приоритет

Государственный комитет

СССР по делам изобретений н открытии (53) УДК 621. 929. 9 (088. 8).

Опубликовано 15,01.80. Бюллетень М 2

Дата опубликования описания 15.0 180 (72) Авторы изобретения

А.A. Алексанщэовский, Г.С. Клетнев, H.H. Гайнуллин и Ф.P. Габитов (71) Заявитель (54) ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ

Изобретение относится к аппаратам центробежного действия, в част- ° ности, касается устройства для смешения, с последующим гранулированием материалов и может быть использовано в химической проьыаленности для получения гранул полимеров и других химических продуктов.

Известно устройство для гранулирования материала в котором невозможно производить смешение (1).

Известен центробежный смеситель непрерывного действия, имеющий неподвижный корпус, внутри которого расположены ротор и статор в виде 15 дисков с кольцами и узел питания.(2).

Однако в таком смесителе происходит только смешение компонентов и он не пригоден для гранулирования, так как аппарат не имеет соответ- 20 ствующих устройств. Кроме того, затруднено регулирование температурного режима внутри аппарата.

Цель изобретения — обеспечение воэможности проведения одновременно 25 процессов смешения и гранулирования материала.

Это достигается тем, что в пред° лагаемом смесителе ротор дополнительно снабжен коаксиально установ- gp ленным перфорированнйм усеченным конусом с внутренней отбортовкой.

Корпус может быть снабжен дополнительным патрубком, установленным тангенциально против ротора.

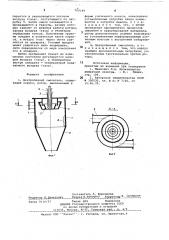

На фиг. 1 изображен предлагаемый смеситель, общий вид; на фиг. 2 дан разрез А-A на фиг. 1.

Аппарат имеет корпус 1, ротор

2 с отбортованным перфорированным усеченным конусом 3, патрубки ввода компонентов 4 и 5, накопитель готового продукта 6, сетку 7, которая для предотвращения забивания гранулами закрыта экраном 8, патрубок 9 .для ввода воздуха.

Аппарат работает следующим образом. Перв и жидкий компонент поступает по патру-бку 4 и растекается по поверхности кольца ротора 2.

Второй компонент по патрубку 5 попадает на слой первого компонента и под действием центобежной силы внедряется в него. Возможна подача нескольких .жидких и сыпучих компонентов. В этом случае для подачи сыпучих компонентов патрубки следует располагать по окружности для лучшего распределения компонентов в смеси. Готовая смесь, дойдя до конуса 3, под действием центробежной силы протекает через отверстия, диспер.ю 709149 фиг.2 фиг, 1

Составитель Л. Воронцова

Редактор Н.Данилович Техоед Н.Бабурка- Корректор В.

Заказ 9116/57 Тираж 809 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений,и открытий

113035 Москва Ж-. 35> Раушская наб. д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная,4 гируется и захватывается потоком воздуха (газа), поступающего по патрубку 9. Капли смеси охлаждаются и превращаются в гранулы, размер которых зависит от режимов работы ротора, напора воздуха (газа) и геометрии перфорации кольца. Полученные гранулы оседают в конической части корпуса, а воздух (газ) через сетку удаляется из аппарата. Готовый продукт может удаляться либо непрерывно, либо периодически по мере накопления

его в аппарате.

Время пребывания гранул во взвешенном состоянии регулируется напором воздуха (газа), а температура внутри аппарата — температурой подаваемого воздуха (газа).

Формула изобретения

1. Центробежный смеситель, содержащий корпус, ротор, выполненный в форме усеченного конуса, коаксиальнс установленные патрубки ввода компонентов и патрубок вывода, о т л ич ающи и ся тем, что, с целью проведения одновременно процессов смешения и гранулирования материала, ротор дополнительно снабжен коаксиально установленным перфорированным усеченным конусом с внутренней отбортовкой.

2> Центробежный смеситель, о тл и ч а ю шийся тем, что корпус снабжен дополнительным патрубком, установленным тангенциально против ротора.

Источники информации, принятые во внимание при экспертизе

1 ° Миниович М.A. Производство аммиачной селитры. — М.:, Химия,. стр. 106.

2. Авторское свидетельство СССР

9 330030, кл. В 01 F 7/26, от

15.06.70.