Способ изготовления центробежной форсунки

Иллюстрации

Показать всеРеферат

Д Я Q) q6Я еЯ ":Я

Союз Советских

Социалистических

Республик в7О9375

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. свид-ву (22) Заявлено 04.02,77 (21) 245522 5/2 9-33 (51)Ч. Кл.

Гоеудщктевиный камитет с присоединением заявки .%—

В 28 D 1/00

В 21 j3 53/00 (23) П риоритет—

СССР ио делам иаебретеиий и отхритий

Опубликовано 15.01.80. Бюллетень М 2

Дата опубликования описания 2р р1 8р (53) УДК 679.8. .055(088.8) (72) Автори изобретения

С. П, 1 ронштофик, Н. И, Пинчук, Л. Ф. Михайлов и Л. В. Гузенко

Научно-исследовательский и конструкторско-технслогнческий институт теплоэнергетического приборостроения

НИИТЕХНОПРИБОР" (73) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕНТРОБЕЖНОИ ФОРСУНК11

Изобретение относится к технологии изготовления центробежных форсунок для распыления жидкого топлива в теплоэнергетических установках.

Наиболее близким техническим решением к предлагаемому является способ изготовления центробежной форсунки путем прессования выполненных из моталлокерамики диска и вкладыша с соплом с последующим их спеканием (1).

Однако диски и вкладыши центробежных форсунок таким способом можно изготавливать только из твердых металлокерамических сплавов, например> вольфрамокобальтовых, титановольфрамокобальтовых и т.д. Из других металлокерамических материалов путем прессования без дополнительной упрочняющей обработки невозможно получить износостой- @ кие диски и вкладыши центробежныхфорсунок, обеспечиваюшие длительный ресурс работы форсунок и высокое качество распыления жидкого топлива.

Изготовление вкладышей центробежных форсунок из металлокерамических твердых сплавов прессованием имеет целый ряд недостатков: металлокерамические твердые сплавы являются остродефицитными и дорогостс яшими; точность получения размеров вкладыша, определяющих расход и качество распыления топлива, не превышает 7 класса, и поэтому необходима его механическая доработка; механическая обработка (алмазное шлифование) поверхностей — трудоемкая операция, так как рабочим высокой квалификации приходится снимать припуски

0,2 — 0,45 мм с применением алмазного инструмента и точного оборудования; некоторые поверхности вкладыша, влияющие на качество распыления топлива, невозможно обработать механически, они остаются выполненными по 7 классу точности и тем самым снижают качество распыления топлива.

709375 низкая трудоемкость изготовления вкла дышей форсунок на прессах-автоматах высокой производительности, и трудоемкость уплотнения и калибровки сопла роликовой раскатки не превышает 1 мин с

10 подготовительпо-закл1очительным време» немэ не требуется применения точного механообраба тывающего оборудования, дефицитного алмазного инструмента и высокой

15 квалификации работающих; достигается более длительный ресурс работы форсунок, так как эррозионпая стойкость твердых диффузионных покрытий на железографитовой металлокерамике, 20 например борированных слоев, значительно выше эррозионной стойкости металлокерамических твердых сплавов, из которых могут изготавливаться вкладыши, а тол-щина диффузионных покрытий на вкладыше достаточна для обеспечения постояндостигается более .высокое качество з0 распыления топлива из за более точного выполнения поверхностей вкладыша, влияющих на качество распыления топлива, и более высокой эррозионной стойкости вкладыша, Цель изобретения — улучшение качества распыления топлива, увеличение эксплуатационной стойкости форсунки и снижение стоимости ее изготовления. Для достижения поставленной целипри изготовлении центробежной форсунки предлагаемым способом путем прессования выполненных из металлокерамики диска и вкладыша с соплом с последующим спеканием поверхностную зону сопла вкладыша после спекания одновременно уплотняют на глубину 0,2-0,3 мм и калибруют, например, роликовой раскаткой, а затем наносят на поверхность диска и вкладыша твердое диффузионное покрытие на указанную глубину.

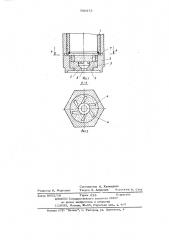

На фиг. l изображена описываемая центробежная форсунка, общий вид; на фиг. 2 — разрез А-A фиг. 1.

Форсунка состоит из корпуса 1, накидной гайки 2, вкладыша 3, имеющего сужающиеся тангенциальные каналы 4 по ходу потока, камеру 5 закручивания и сопло 6, а также диск 7, расположенный на торце вкладыша, противоположном соплу.

Как диск, так и вкладыш центробежной форсунки изготавливают из железографитовой металлокерамики с пористостью

8-10о путем прессования. После спеканпя в среде водорода в течение 1,5-2 ч при 1100 С сопло вкладыша уплотняют и калибруют роликовой раскаткой до нужных размера и шероховатости поверхности, а затем на поверхность диска и вкла- 35 дыша наносят твердое диффузионное покрытие на глубин 0,2-0,3 мм, например, диск и вкладыш подвергают глубокому жидкостному борированщо.

Величина остаточной пористости (8- 40

104) определяет толщину наносимого покрытия (0,2-0,3 мм) при борировании в течение 6-8 ч. Твердость такого покрытия превышает 90 НРА что значительно выше твердости металлокерамических 45 твердых сплавов, применяемых для изготовления вкладышей.

Таким образом предлагаемый способ изготовления центробежной форсунки имеет следующие преимушества: Я диск и вкладыш изготавливают из недефицитной и дешевой железографитовой металлокерамики; не требуется механической обработки вкладыша, так как все поверхности, опре- 55 деляющие качество распыления топлива, изготавливаются с точностью не ниже 2 класса и шероховатостью поверхности не

4 выше + 2, а сопло выполняется по 2 классу точности с шероховатостью поверхности не выше + 0,25 без снятия стружки; ного высокого качества распыления жидкого топлива;

Формула изобретения

Способ изготовления центробежной форсунки путем прессования выполненных из металлокерамики диска и вкладыша с соплом с последующим спеканием, о тличающийся тем,что,сцелью улучшения качества распыления топлива, увеличения эксплуатационной стойкости форсунки и снижения стоимости изготовления, поверхностную зону сопла вкладыша после спекания одновременно уплотняют на глубину 0,2-0,3 мм и калибруют, например, роликовой раскаткой, а затем наносят на поверхность диска и вкладыша твердое диффузионное покрытие на указанную глубину.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

No 448908, кл. В 21 D 53/00, 1972 (прототип) .

700375

Составитель К. Хамидулов

Техред Л, Алферова Корректор П. Степ

Редактор И, Марголис

Филиал ППП "Патент, г. Ужгород, ул, Проектная, 4

Заказ 8662/18 Тираж 635 Подписное

UHHHIlH Государственного комитета СССР ло делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5