Самоконтрящаяся гайка и способ ее изготовления

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОПИСАНйЕ

ИЗОБРЕТЕНИЯ (б1) Дополнительное к авт. сеид-ву— (22) 3@явлено 05,0477 (21) 2479351/25-27 с присоединением заявки М— (23) ПриоритетовЂ

Опубликовано 15.0180. Бюллетень Йо 2

Дата опубликования описания 20,01.80 (») . к .

F 16 В 39/ЗО

16 В 39/28

Государственный комитет

СССР но делам изобретений н открытий (53) УДК 621.882..3 (088.8) (72) Авторы изобрютэния

И. Н. Иванов, И.Н. Розмари и Л. И. Беляева (71) -ЗВяВИтВПЬ Горьковский проектно-конструкторский технологический институт Министерства автомобильной промьылености СССР (5 4) САМОКОНТРЯЩР ЯС Я ГАЙКА И - lOCOH ЕЕ

ИЗГОТОВЛЕНИЯ

Изобретение относится к машиностроению и может найти применение преимущественно в резьбовых соединениях элементов конструкций, подтверженных вибрациям, например автомобилей., Известна самоконтрящаяся гайка, резьба которой со стороны свободного торца деформирована в радиальном нап- О равлении (1).

Однако изготовление этих гаек методом высадки затруднено.

Наиболее близка к предлагаемой по технической сущности самоконтрящаяся гайка, контрящий участок резьбы которой образован обжатием верхнего конусного выступа гайки в радиальном направлении. Такие гайки можно изготовлять методом высадки(21.

Контрение гаек, имеющих зону стопорения, образованную радиальным обжатием конусного выступа, осуществляется по наружному, внетреннему и среднему диаметрам деформированных витков резьбы.

Недостаток такого контрения заключается в том, что незначительное смещение или смятие этих витков по наружному диаметру, которое возникает при неоднократном эавинчивании и отвинчивании гайки, одновременно приводит к потере контрящих свойств гайки как по наружному, так и по внутреннему и среднему диаметрам резьбы.

Цель изобретения — повышение на— дежности стопорения гайки исключением иэ работы вершин резьбовых витков и увеличением площади контакта контрящей поверхности по среднему диаметру.

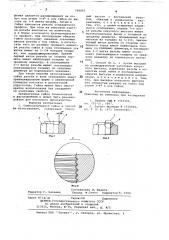

Это достигается тем, что в предлагаемой гайке верхние обжатые витки резьбы имеют трапециедальную форму с увеличенной толщиной зуба по среднему диаметру резьбы гайки.

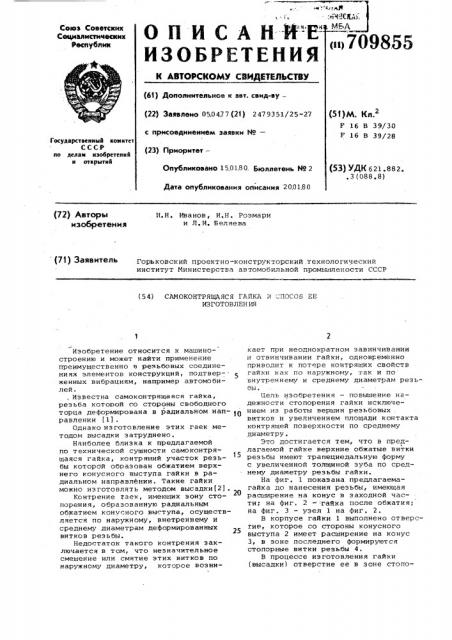

На фиг. 1 показана предлагаемагайка до нанесения резЬбы, имеющая расширение на конус в заходной части; на фиг. 2 - :гайка после обжатия; на фиг. 3 — узел 1 на фиг. 2.

В корпусе гайки 1 выполнено отверстие, которое со стороны конусного выступа 2 имеет расширение на конус

3, в зоне последнего формируются стопорные витки резьбы 4.

В процессе изготовления гайки (высадки) отверстие ее в зоне стопо709855

Составитель И. Малюга

Техред N.Ïåòêo Корректор Н ° Стец

Редактор Г. Нечаева.Заказ 87 34/ 40 Тираж togs Подписное

ЦНИИПИ Государственного коМитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4 рения делается расширяющимся на конус под углом 3-44 к оси гайки по высоте на 3-4 витка резьбы, Затем. в гайке наносится резьба стандартного профиля. При этом на конусном участке резьба наносится не полностью, 5 а в форме усеченного трапецеидального профиля. При последующем обжатии гайки происходит смещение усеченных витков резьбы к оси гайки, в результате чего по размеру среднего диаметра резьбы гайки в зоне стопорения эти витки имеют на 5-15% большую толщину, чем недеформированные. Причем первый виток резьбы со стороны тормоза имеет наибольшую толщину по среднему диаметру, а последующие !

2-3 витка резьбы имеют постепенно уменьшающуюся толщину по среднему диаметру до нормального значения.

При таком способе изготовления гайки резьба в зоне стопорения имеет 2О трапецеидальную форму с увеличенной площадью контакта и достаточной упругостью, Гайка может быть многократно использована беэ ухудшения ее контрящих свойств, 25

Предлагаемая гайка технологична в изготовлении и может быть рекомендована для массового производства.

Формуда изобретения

1. Самоконтрящаяся гайка и способ )Q ее изготовления, содержащая конусный выступ с внутренней резьбой, обжатый в радиальном направлении, отличающаяся тем, что, с целью повышения надежности стопорения, первые 3-4 витка резьбы конусного выступа имеют. трапецеидальную форму с толщиной по среднему диаметру, превышающей нормальную их толщину на 5-15%, причем первый виток резьбы со стороны свободного торца имеет наибольшую толщину по среднему диаметру, а последующие 2-3 витка резьбы имеют постепенно уменьшающуюся толщину по среднему диаметру до нормального значения.

2. Способ по и. 1 путем высадки иэ цилиндрической заготовки конусного выступа, нарезания резьбы в отверстии всей гайки и последующего обжатия выступа в радиальном направлении, отличающийся тем, что, при высадке конусного выступа

его отверстие раздают на конус под углом 3-4 о к оси гайки.

Источники информации, принятые во внимание при экспертизе

1. Патент США У 3352342, кл. 151-21, 1967.

2. Патент Франции Р 1550065, кл. F 16 В, 1971 (прототип).