Устройство для жидкостной обработки волокнистого материала

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик рп 710653

К АВТОРСКОМУ СВИДЕТЕЛЬСТ (61) Дополнительное к авт. саид-ву (22) Заявлено 310377 (21) 2471571/23 12 (5f) . КЛ.2

В 05 С 3/05

D 06 В 3/04

D 01 D 13/00 с присоединением заявки ¹

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 25.01.80. Бюллетень ¹ 3

Дата опубликования описания 250180 (53) УДК 677. 057. .252(088.8) (72) Авторы изобретения

А,Д. Воробьев и А.Н. Малышев (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ

ВОЛОКНИСТОГО МАТЕРИАЛА

Изобретение относится к области обработки волокнистого материала.

Известно устройство для жидкостной обработки волокнистого материала, содержащее корыто с обрабатывающей жидкостью, транспортирующие цилиндры и пластины, установленные к цилиндру с зазором и связанные с источником вибрации (1) .

Однако хаотичные потоки при перемешивании обрабатывающей жидкостью одного и того же состава как на входе, так и на выходе из устройства не позволяют интенсифицировать процесс обработки.

Известно также устройство для жидкостной обработки волокнистого. материала, содержащее корыто с патрубком для подачи и отвода жидкости и расположенные в нем замкнутую камеру с подсасывающим клапаном, одна из стенок которой соединена с источником вибрации, и транспортирующие цилиндры (21.

Однако неуправляемые, хаотичные потоки жидкости не позволяют эффективно обработать материал.

Целью изобретения является интенсификация процесса обработки.

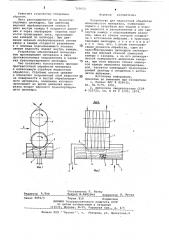

Это достигается тем, что один из транспортирующих цилиндров смонтирован над верхней стенкой замкнутой камеры с зазором, а на его цилиндрической lioBppxHocTB выполнены канавки, при этом верхняя стенка замкнутой камеры выполнена пе1:. орированно, частично охватывает трэнспортирующий цилиндр и соединена с источником вибрации.

На фиг. 1 изображено предложенное устройство, общий вид; на фиг.2 вид по стрелке А на фиг.1.

Устройство для жидкостной обработки волокнистого материала содержит корыто 1 с патрубками 2 и 3 для подачи и отвода жидкости и расположенные в нем замкнутую камеру

20 4 с подсасывающим клапаном 5, верхняя перфорированная стенка которой соединена с источником вибрации, и транспортирующие цилиндры 6, 7. Цилиндр 7 смонтирован над верхней

25 перфорированной стенкой 8 замкнутой камеры с зазором, а на его цилиндрической поверхности выполнены канавки 9. При этом верхняя стенка замкнутой камеры частично охватывает транспортирующий цилиндр.

710á53

Формула изобретения фиа1

С ь Л. Ризер

Техред Н.Бабурка корректор И. Муска

Тираж, 810 Подпи сное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, W-35, Раушская наб., д. 4/5

Редактор A Л.ер

Заказ 8892/6

Филиал ППП Патент, г.

Ужгород, ул. Проектная, 4

Работает устройство следующим образом.

Нить раскладывается на транспортирующих цилиндрах. При движении верхней перфорированной стенки 8 вниз внутри камеры 4 создается давле/ 5 ние и через перфорации струйки жидкости пронизывают нити, проходящие над камерой по цилиндру. При движении верхней перфорированной стенки вверх в камере создается разрежение и с помощью подсасывающего клапана свежую жидкость подают внутрь камеры, Устройство обеспечивает интенсивное пронизывание материала в двух противоположных направлениях в канавках транспортирующего цилиндра. 15

Оно позволяет использовать принцип противоточной обработки материала и интенсивную струйную жидкостную обработку. Струйные потоки срывают и обновляют пограничный слой жидкости щ на поверхности и внутри обрабатываемого материала, насыщение которого происходит во время движения материала вокруг верхнего транспортирующего цилиндра.

Устройство для жидкостной обработки волокнистого материала, содержащее корыто с патрубком для подачи и отвода жидкости и расположенные в нем замкнутую камеру с подсасывающим клапаном, одна из стенок которой соединена с источником вибрации, и транспортирующие цилиндры, о т л и ч а ю щ ее с я тем, что, с целью интенсификации процесса обработки, один из трансйортирующих цилиндров смонтирован над верхней стенкой замкнутой камеры с зазором, а на его цилиндрической поверхности выполнены канавки, при этом верхняя стенка замкнутой камеры выполнена перфорированной, частично охватывает транспортирующий цилиндр и соединена с источником вибрации.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ Р 829632, кл. 8а 9/70, 1951.

2, Авторское свидетельство СССР .Р 523722, кл. В 05 С 3/05, 1974.