Устройство для контроля плоскостности стальной полосы

Иллюстрации

Показать всеРеферат

Ф1

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических республик

< >710702 (61) Дополнительное к авт. саид-ву— (22) Заявлено 01,09.76 (21) 2402136/02-02 с присоединением заявки И— (23) Приоритет— (51)М. Кл.

В 21 В 37/04

1есударстеенный квинтет

СССР во делан изобретении и открытий

Опубликовано 25,01.80. Бюллетень Ле 3

Дата опубликования описания 25.01.80 (53) УДК 621.771. .23.62-52 (088.8) (72) Авторы изобретения

В. Ф. Роганов, Н. А. Новиков и Н. П. Терешин (71) Заявитель

Институт автоматики (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПЛОСКОСТНОСТИ

СТАЛЬНОЙ ПОЛОСЫ

Изобретение относится к прокатному производству, а именно к устройствам контроля плоскостности стальной полосы при холодной прокатке.

Известно устройство контроля плоскос гнос5 ти полосы контактного типа, содержагцее набор расположенных по ширине полосы роликоа, связанных с чувствительными элементами, выходные сигналы которых используют для управления работой клети (1).

Однако для уменьшения проскальзывания, роликов их необходимо поджимать к поверхности полосы со значительным усилием. При работе с сильно натянутой полосой это требует применения массивных, громоздких роли15 ков и несущих конструкций. Кроме гого, в местах контакта с роликами на поверхности полосы остаются следы.

Наиболее близким к описываемому изобретению по технической сущности и достига20 емому результату является устройство, контроля плоскостности ферромагнитных полос, принцип действия которого основан на замере перемещения участков полосы под действием силы притяжения магнитов. Устройство содержит ряд закрепленных на станине и расположенных по ширине прокатываемой полосы электромагнитов, вблизи которых размещены чувствительные элементы в виде индуктивных датчиков, электрически связанных со схемой обработки сигналов. В процессе прокатки индуктивные датчики выдают сигналы, пропорциональные расстояниям до отдельных участков полосы, притягиваемой магнитами. При появлении- коробоватости или волнистого края расстояние от полосы до соответствующего датчика изменяется и последний выдает сигнал, свидетельствующий о наличии дефекта плоскостности (2). . Известное устройство имеет недостаточное быстродействие, чувствительность и точность, что особенно ощутимо при высоких скоростях прокатки. Указанные недостатки в значительной мере обусловлены относительно большой инерционностью устройства, проявляющейся, в частности, при работе с массивной, сильно натянутой полосой, слабо реагирующей на притяжение лаже мощных, крупногабаритных магни710702

25 30

55 тов. Кроме того, расположение индуктивных датчиков вблизи взаимодействующих с полосой магнитов снижает точность измерения расстояния до полосы вследствие неизбежных наводок. Точность работы устройства ограничена 5 также тем, что процесс измерения в нем состоит из двух этапов: притяжение деформированного участка магнитами и измерение величины этого перемещения. При этом в ходе каждой операции вносятся погрешности, которые, сум1 мируясь, отрицательно сказываются на точности выходного сигнала.

Цель изобретения - устранение указанных недостатков, т,е. разработка конструкции устройства для определения.,плоскостности полосы, обеспечиваюгцей повышение быстродействия, чувствительности и точности контроля.

Поставленная цель достигается тем, что в устройстве;„чл контроля плоскостности стальной полось.,;одержащем станину, несущую ряд расположенных по ширине полосы магнитов и . чувствительных элементов, соединенных со схемой обработки сигналов, магниты связаны со станиной через жестко закрепленные на ней чувствительные элементы в виде силоизмерительных датчиков.

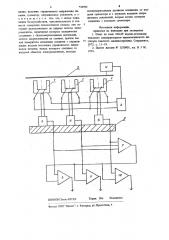

На чертеже схематически изображено предлагаемое устройство.

Схема устройства содержит электромагниты 1 постоянного тока, расположенные по ширине контролируемой полосы 2 на равном расстоянии от псе. Число магнитов зависит от ширины прокатываемой полосы и требуемой точности контроля и составляет не менее трех.

Питание обмоток магнитов осуществляется от источника 3, управляемого измерителем 4 натяжения поносы таким образом, что с увепичением натяжения полосы ток в обмотках магнитов, а слеловательно и тянущее усилие последних, увеличивается. Магниты 1 механически сосднпс;.-ã;; со станиной 5 через жестко закрепленцьге па ней чувствительные элементы 6.

В качеств"... чувствительных элементов могут быть применены любые электрические силоизмерительиые датчики, например тензометрические. Чувствительные элементы 6 соединены со схемой обработки сигналов, содержащей сумматор 7; входы которого соединены с выходами чувствительных элементов 6, а выход соединен со входами операционных усилителей 8, 9 и

10, вторые входы которых соединены с выходами чувстьительных элементов 6. Выходы операционных усилителей соединяются со входами индикаторного устройства и регулятора раствора валков (на чертеже не показаны}.

Устройство работает следующим образом.

При подаче тока в обмотки электромагнитов 1, между магнитами и равномерно натянутой полосой 2 возникает зона взаимного,ритяжения. Тянущие усилия магнитов, определяемые величиной тока в их обмотках и расстоянием до полосы, передаются закрепленным на станине чувствительным элементам (тензодатчикам) 6, которые замеряют усилие притяжения каждого магнита. Сигналы с элементов

6 поступают на вход сумматора 7, который вырабатывает усредненное значение тянущего усилия, сравниваемое затем в каждом иэ one рационных усилителей 8, 9 и 10 с сигналом соответствующего чувствительного элемента 6.

При равных усилиях притяжения каждого из магнитов, что бывает при плоской полосе, сигнал каждого из чувствительных элементов равен найденному среднему значению и на выходах всех трех операционных усилителей присутствуют равные (нулевые) сигналы.

При появлении дефекта типа коробоватости или волнистого края имеющий меньшее натяжение дефектный участок полосы под действием соответствующего магнита приближается к последнему, что резко увеличивает тянущее усилие данного магнита, возрастающее, в силу известной зависимости, обратно пропорционально квадрату расстояния между магнитом и полосой. Это ведет к изменению выходного сигнала одного (или нескольких) операционных усилителей, причем степень рассогласования позволяет судить о размерах дефекта. Соединение операционных усилителей с регулятором раствора валков дает возможность использовать сигнал рассогласования для регулирования работы клети таким образом, чтобы устранить отклонения натяжения, а следовательно и формы полосы, от среднего значения.

Благодаря наличию механического соединения между магнитами и чувствительными элементами, выполненными в виде силоизмерительных датчиков, не реагирующих на наводки, такое устройство позволяет судить о дефектах плоскостности непосредственно по изменениям тянущего усилия магнитов без последующего преобразования этого усилия в изменение расстояния между магнитами и полосои, причем магниты могут обладать меньшей по сравнению с известным устройством массой и инерцией, что повышает быстродействие, чувствительность и точность контроля, и позволяет снизить процент брака, в особенности при скоростной прокатке, вести более тщательный контроль и регулирование параметров прокатываемой полосы.

Формула изобретения

Устройство для контроля плоскостности стальной полосы, содержащее измеритель натяч10702

Тираж 986 Подписное

ЦНИИПИ Заказ 8573/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 жения, источник управляемого напряжения питания, сумматор, операционные усилители, о тл и ч а ю щ е е с я тем, что, с целью повышения быстродействия, чувствительности и точности лзмерения плоскостности полосы, оно со- 5 держит расположенные по ширине полосы элект. ромагниты, сердечники которых механически соединены с силоизмерительными датчиками, жестко закрепленными на станине, причем выход измерителя натяжения соединен с управляющим входом источника управляемого напряженяя питания, выход которого соединен со входами обмоток электромагнитов, выходы силоиэмерительных датчиков соединены со входами сумматора и с первыми входами операционных усилителей, вторые входы которых иединены с выходом сумматора.

Источники информации, . принятые во внимание при экспертизе

1. Отчет по теме 340-69 научно-исследовательского конструкторско- технологического института тяжелого машиностроения. Свердловск, 1973, с. 11-19.

2. Патент Англии К 1350901, кл; В 3 М, 1974.