Устройство для теплого волочения проволоки

Иллюстрации

Показать всеРеферат

0 П И С- А-Н И-Й

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических республик

<>710714 (61) Дополнительное к авт. свид-ay— (22) Зая влено 19.04.78 (21) 2605628/22-02 с присоединением заявки ЭЙ— (23) Приоритет— (51)M. Кл.

В 21 С 1/02 тйнударстеенный квинтет

СССР

I0 делан изобретений н отнрытяй (5З) УДК 621.778.1. .06 (088.8) Опубликовано 25.01.80 Бюллетень И 3

Дата опубликования описания 25.01.80

В. И. Новожонов, В. Б. Ляшков, В. Л. Колмогоров, А. Г. Залазинский и Ю. Н. Логинов (72) Авторы изобретения

Уральский ордена Трудового Красного Знамени политехнический институт им. С. М. Кирова (71) Заявитель (54) УСТРОЙСТВО. ДЛЯ ТЕПЛОГО ВОЛОЧЕНИЯ

ПРОВОЛОКИ

Изобретение относится к обработке металлов:давлением методом теплого волочения и может быть использовано для производства проволоки из малопластичных материалов, в том числе проволоки с покрытиями.

Известно устройство для теплового волочения проволоки с использованием в качестве нагревающей среды и смазки расплава другого металла, включающее теплоизолированный корпус с установленным в нем с возможностью вращения вокруг собственной оси барабаном, снабженным приводом вращения, и установленный внутри барабана по его оси элемент для подачи расплавленного металла на поверхность протягиваемого изделия, выполненный в виде трубки с осевым каналом и сквозными отверстиями в стенках по длине трубки (1)..

Недостатком устройства является ограниченность . объема расплавленного металла, помещаемого за одну заправку в эксцентричную полость (ванну) барабана, а также большая вероятность выливания расплава из устройства, особенно в момент выхода заднего конца заготовки из него, что существенно снижает производительность труда и не обеспечивает безопасности при обслуживании.

Цель изобретения — повышение производи. тельности труда путем увеличения длины протягиваемого изделия и обеспечения безопасности работы персонала. Указанная цель достигается за счет, того, . что корпус снабжен стояками для установки барабана, а в стенке барабана вьптолнены щелевые отверстия, при этом в барабане.установлена горизонтальная диаметральная перегородка с диаметрально расположенными щелевыми отверстиями.

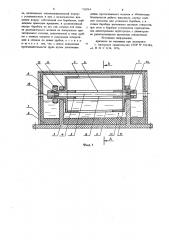

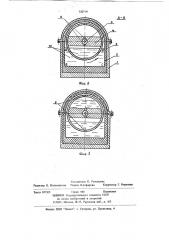

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 — устройство в момент заправки, поперечный разрез; на фиг. 3— устройство в рабочий момент, поперечный разрез.

В корпусе 1устройства размещен нагреватель с теплоизоляцией 2. Внутри корпуса в опорах установлен полый барабан 3 (например, из тонкостенной трубы), внутренняя полость которого разделена на две равные продольные полости диаметральной перегородкой 4, в теле

710714 которой аксиально оси барабана выполнен сквозной канал 5 для прохождения проволоки, запираемый с входной стороны уплотнением 6 (например, уплотняющей волокой), а с выходной стороны — рабочей волокой 7;

Канал сообщается с обеими полостями барабана посредством продольных щелевых калиброванных прорезей 8, выполненных в теле перегородки 4. бочем положении (V1. = Vn. ):

1 =Ч - ч -4

4 Э.П Ъ. g.

В предлагаемом устройстве в предельном случае объем полезно используемого расплава

V„равен объему, находящемуся в прямоугольной емкости с поперечным сечением АВСО.

При равных значениях длины устройств в том и другом случае задача сводится к опре10 делению соотношений площадей поперечного сечения полезно используемых объемов расплавов где а — коэффициент пропорциональности

При укаэанных выше размерах

Бвц =Жг, = (г2 1 =4385 -мм, 2 г. 2.

Р /Ед„. 1 21 /я 100

s = g = — - 1г1 „)= — — -чг11оо)"ъ. и 2 18О 2 180 04- мм

2 а = -,= 3,1.

1

Таким образом, при одинаковых габаритах в предлагаемом устройстве возможно обрабатывать иэделия длиной большей в 3,1 раза, чем в известном устройстве.

Если общее время работы известного устройства состоит из 90% машинного времени

35 и 10% времени на заливку устройства расплавом, то в предложенном устройстве потери времени на заливку устройства расплавом сокращается до 3,2%, следовательно, машинное вре40 мя увеличивается до 96,8%.

Устройство позволит обрабатывать проволоку из малопластичных материалов беэ прогибов в нагретом состоянии непрерывно, так как пополнение полостей расплавом осушествляет45 ся из резервной камеры в процессе протягивания проволоки. По сравнению с известным данное устройство при той же простоте исполнения безопасно в эксплуатации, позволяет избежать потерь и попадания расплава металла в окружающее пространство, кроме того, позволит повысить производительность трупа на

6,8%.

Устройство для теплового волочения 0роволоки с использованием в качестве нагревающей среды и смазки расплава другого металВ стенке барабана предусмотрены щелевые прорези 9 для пополнения его полостей расплавом 10 из резервной камеРы, причем барабан размещен в корпусе так, что нижняя продольная полость его, расположенная ниже

15 оси прохождения проволоки, погружена в расПлав, находящийся в камере. Барабан установлен в стойках корпуса на подшипниках 11 и имеет привод вращения через шестерню 12.

Уплотняюшая и рабочая волоки крепятся в

20 теле барабана гайками 13 и 14 соответственно.

Устройство работает следующим образом.

В момент заправки через уплотнение и рабочую волоку заостренного конца проволоки нижняя полость барабана заполняется расплавом 10 через свою щелевую прорезь 8. При эаплавленS, = 1382 — 204 — 204 = 974 мм ;

S, = D-Н = 80 ° 375 = 3000 мм ; ной проволоке производится поворот барабана посредством шестерни привода 12 на 180, При этом данная по1тость занимает верхнее положение, а другая — нижнее положение и погружена в расплав. Из верхней полости через шелевую прорезь 8 в теле перегородки 4 происходит подача расплава на проволоку, проходящую в канале 5, В это время нижняя полость заполняется расплавом из резервной камеры.

В момент исчерпания расплава в верхней полости производят поворот барабана 3 на 180 и верхнее положение занимает нижняя полость, заполненная расплавом. Таким образом производится обработка непрерывно движущейся проволоки до момента исчерпания расплава, находящегося в корпусе устройства, Механизм изменения уровня помещен в корпусе с расплавом так, что исключается попадание расплава в окружающее пространство.

Сравг1ение длины непрерывно обрабатываемой проволоки (диаметром 5 мм) в известном и предлагаемом устройствах через расплав металла при одинаковой толщине слоя расплава, на поверхности проволоки при выходе ее иэ устройства и диаметрах барабанов (80 мм) дало следующие результаты.

В предельном случае объем полезно используемого расплава в известном устройстве составляет объем цилиндрической эксцентричной

Формула изобретения полости Чв.ц. за вычетом объема, необходимого для предотвращения вытекания расплава в момент заправки V, и объема Чп., при котором проволока еще покрыта расплавом в ра710714 ла, включающее теплоизолированный корпус с установленным в нем с возможностью вращения вокруг собственной оси барабаном, снабженным приводом вращения, и установленный внутри барабана по его оси элемент для подачи расплавленного металла на поверхность протягиваемого изделия, выполненный в виде трубки с осевым каналом и сквозными отверстиями в стенках по длине трубки, о т л и ч аю щ е е с я тем, что, с целью повышения производительности труда путем увеличения длины протягиваемого изделия н обеспечения безопасности работы персонала, корпус снабжен стояками для установки барабана, а в стенке барабана выполнены щелевые отверстия, при этом в барабане установлена горизонтальная диаметральная перегородка с диаметрально расположенными щелевыми отверстиями.

Источники информации, принятые во внимание при экспертизе !. Авторское свидетельство СССР N 591244, л. В 21 С 3/14, 1976.

710714 Ри8 3

Составитель О. Румянцева

Редактор О. Колесникова Тсхрсд Л.Алферова Корректор Г. Решетник

Заказ 8573/5 Тираж 98á Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4