Способ получения биметаллических прутков

Иллюстрации

Показать всеРеферат

Союз Советскии

Социалистимеских

Республик

О ДНИ Е

ИЗОБРЕТЕНИЯ (iii 710720

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. спид-ву (22}Заявлено 01.08.77 (21) 2512750/25-27 с присоединением заявки.%— (23) П риоритет

Опубликовано 25.01.80. Бюллетень М 3

Дата опубликования описания 28.01.80 (512 . дВ 21 С 23/24

В 23 Р 3/02

Ркударставювй комитет

СССР ав деяам иэобретеиий и отирнтий (53) УДК 621.771.. 8 (088.8) (72) Авторы изобретения

Ф. А. Писаренко, К. A. Ващенко, А. Ю. Литвиненко и А. В. Яковченко

Донецкий научно-исследовательский институт черной металлургии (7I) Заявитель (54) СПОСОБ ПОЛ УЧЕНИЯ БИМЕ ТАЛЛИЧ "- -КИ

П РУТКОВ

Изобретение относится к металлургии, конкретно к области обработки металлов давлением, и может быть использовано на прокатных, волочильных и прессовых агрегатах.

Известны способы получения биметал5 лических изделий (проволоки, прутков и др.) прессованием 113 и волочением (2), Однако способы производства биметаллических прутков прессованием или волочением

10 малопроизводительны, характеризуются большим износом рабочего инструмента и в сравнении с горячей прокаткой являются неэкономичными.

3S

Известен способ получения биметаллических прутков с применением горячей прокатки, при котором предварительно подготовленный пакет круглого сечения с сердечником из конструкпионной стали и оболочкой в виде трубы из инструментальной,стали после заварки торцов и нагрева в камерной печи прокатывают за 6-8 пропусков по системе "овал-квадрат в двухвалковой клети (3 . Однако cymec вующий способ получения биметаллических прутков не позволяет получить прочное соединение компонентов на контактной поверхности и равномерный плакирующий слой в готовом изделии. Прокатка пакета не обеспечивает всестороннего сжатия, необходимого для надежного схватывания плакирующего слоя с сердечником, вследствие чего происходит раскрытие пакета вблизи мест зазоров калибров двухвалковой клети, окисление контактных поверхностей и ухудшение качества схватывания. Наличие несхваченных поверхностей в значительной мере увеличивает .свободное расширение плакирующего слоя, создавая уже в первых черновых пропусках неравномерное распределение толщины оболочки вокруг сердечника, Образовавшаяся в первых проходах неравномерность плакируюшего слоя сохраняется и при дальнейшей прокатке, из-эа чего добиться равномерного распределения его в готовом изделии путем подбора спе3 7107 циальных форм калибров практически невозможно, Цель настоящего изобретения — устранение указанных недостатков при производстве биметаллических прутков и соз5 дание такого способа, который обеспечит повышение качества биметаллического прутка.

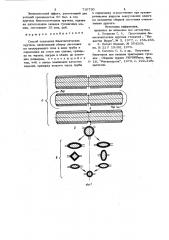

Поставленная цель достигается тем, что приварку второго торца трубы плаки- . o рующего слоя к сердечнику осуществляют при предварительном упругом закручива. нии одного из элементов сборной заготовки относительно другого. . Изобретение поясняется чертежами, где 5 на фиг. La, б, в изображен конкретный пример способа получения биметаллических прутков, а на фиг. 2а, 6, в, г показан механизм сжатия сердечника плакирующим слоем в процессе нагрева перед обработкой давлением. Технологический процесс описан на примере получения пальцев для гусеничных машин, который осуществляется следующим образом. Биметаллический пакет круглого сечения, 25 состоящий из сердечника и плакирующего слоя, изготавливают соответственно, например, из сталей 45 и Х12. Размеры сердечника и оболочки подбирают таким образом, чтобы получить, на готовом прут- зо ке плакирующий слой толщиной 3-4 мм.

Сборку пакетов удобно производить, следующим образом (см. фиг. 1а) . Вначале сваривают внешние торцы левой и правой заготовки, затем их концы зажимают в зБ специальном устройстве и производят упругое скручивание сердечника. В таком положении осуществляют сварку торцов заготовок в сечении А-A (фиг. la) и после этого заготовку разрезают в сечении 40

А-A или в сдвоенном виде подают для нагрева и прокатки.

Зазор между сердечником и плакирующим слоем пакета обуславливается допусками на их изготовлении, который в пер- 4S вую очередь способствует раскрытию па° кета вблизи зазоров между валками, что приводит к окислению поверхностей сердечника и плакирующего слоя. Получение многослойных пакетов по данному спосо- So бу устраняет зазор между составными частями заготовки и позволяет осуществить предварительное обжатие сердечника плакирующим слоем в процессе нагрева.

Механизм этого процесса показан на фиг. 55

2, где: на фиг. 2а — первоначальный зазор между составными частями заготовки, на фиг. 2б — увеличение зазора вслед20 Д ствие нагрева плакирующего слоя и его объемного расширения, на фиг. 2в — уменьшение зазора вследствие того, что упруго скрученный сердечник раскручивается и закручивает плакирующий слой, который нагревается в первую очередь до высокой температуры и пластичность которого резко повышается, нафиг. 2r -óìåíü шение зазора между составными частями заготовки в первоначальное обжатйе сердечника плакирующим слоем вследствие нагрева сердечника до высокой температуры и объемного р асшир ения.

Нагретую до температуры прокатки заготовку деформируют на прессе, волочильном или прокатном стане до требуемых размеров, Предпочтительным способом обработки является прокатка. Например, прокатка в одном или нескольких многовалковых блоках по системе калибров "круг-круг" обеспечит всестороннее обжатие и сваривание сердечника с плакирующим споем, так как составные части заготовки уже предварительно сжаты и обжатие, которое допускают многовалковые блоки, будет вполне достаточно (см. фиг. 16, в}. дальнейшее деформирование металла производится в калибрах двухвалковых клетей по одной из схем, например, "овал-ребровой овал или "овалквадрат". Так .как деформация в системе калибров двухвалковых клетей начинается после надежного сваривания составных частей заготовки, то исключается раскрытие пакета вблизи мест зазора калибров и увеличенное свободное уширение плакирующего слоя. В первых пропусках не закладывается неравномерность толщины плакирующего слоя, что оказывает решающее значение на получение качественной готовой продукции в этом отношении. С целью получения точных геометрических размеров окончательное формирование готового биметаллического прутка возможно в многовалковом блоке по системе

"круг-круг". Дальнейшая обработка прут ков производится в соответствии с требованиями, предъявляемыми к готовому иэделию.

Использование данного способа в промышленных условиях позволит освоить производство биметалличе ких прутков различного сечения высокой прочности и износостойкости с прочным соединением компонентов по контактным поверхностям и равномерно распределенным плакируюI щим слоем.

5 7 107

Зкономический эффект, расчитанный для условий пройзводства 80 тыс. в год круглых биметаллических прутков, идущих на изготовление пальцев гусеничных ма« шин, составляет 35 млн. руб. 5

Формула изобретения

Способ получения биметаллических прутков, включающий сборку заготовки из плакирующего слоя в виде трубы и сердечника из стали или сплава, приварку их торцов, нагрев и обжим до конечных размеров, отличающийся тем, что, с целью повьппения качества изделий, приварку второго торца трубы

20 б к сердечнику осуществляют при npeasaрительном упругом закручивании одного из элементов сборной заготовки относительно другого.

Источники информации, принятые во внимание при экспертизе

1. Петросян Г. A. Прессование биметаллических круглых стержней, Известия Вузов", ¹ 3, 1977, с. 158-163.

2. Патент Швеции, N 354209, кл. В 21 Г 19/00, 1973.

3. Сагитов С. A. и др. Получение биметалла для пальцев тракторных гусениц, Сборник трудов УКРНИИмет, вып.

18, Металлургия", 1970, с. 222-228прототип.

Составитель И. Капитанов

Редактор C. Ррадевский Текред 9, мужик Корректор О. Ковинскаи

Заказ 8916/7 Тираж 986 . Подписное

БНИИПИ Поиск" Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4