Способ изготовления тонкостенных труб

Иллюстрации

Показать всеРеферат

В6 !Г

О П М C АН И Ё

ИЗОБРЕТЕНИЯ

Союз Сфветскна

Сациаанстическнк

Респубинк

<щ71 201 3

К и АТ Е и ТУ (61) Дополнительный к патенту(22) Заявлено 241.172(2I) 1862209/25-27 (23) Приоритет (32) 25,11.71 (Я) М. Кл.

В 21 С 23/20

В 21 Х 5/00

Государственный комитет

СССР но делам изобретений и открытий (31)7142251 (ЗЗ) Франция (53) УДК 621. 774 (088.8) Опубликовано 250 1.80.Бюллетеиь 3й 3

Лата опубликования описания 2801.80

Иностранец

Мишель Флиппото (Франция) (72) Автор изобретения

Иностранная фирма

СКАЛ: Сосьете де Констрюксьон ан Алюминиум (Франция) Pl) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ

ТРУБ

Изобретение относится к обработке металлов давлением, в частности к процессам производства труб.

Известен способ изготовления тонкостенных труб обратным выдавливанием (1) .

Указанные трубы используются, в частности, для упаковки материалов.

Однако получаете трубы, имеющие цилиндрическую форму, легко повреждаются без специальной упаковки и средств транспортировки. Затраты же на обеспечение этих условий весьма значительны, так как требуется индивидуальная тара для каждой трубы. 18

Трубы конической формы можно вставить друг в друга, что сократит вероятность повреждения.и облегчит условия транспортировки, повысив экономичность. 3) Использование же стандартного . оборудования для производства таких труб сопряжено с необходимостью применения дополнительных конструктивных элементов, при разработке которых выяснилась невозможность изготовления качественных конических труб.

Целью изобретения является повышение экономичности при обеспечении качественного изготовления труб, имеющих коническую Форму.

Это достигается тем, что заготовку трубы выдавливают на конический пуансон с винтовым оребрением. При этом одновременно с выдавливанием возможно проводить шлиФовку изготавливаемой трубы путем вращения пуансона относительно нее.

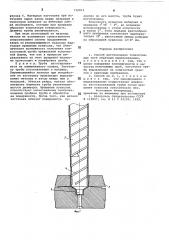

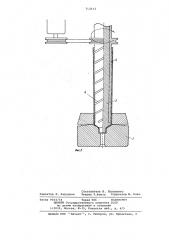

На фиг, 1 показан процесс получения трубы посредством цельного пуансона; на фиг. 2 — то же,.посредством составного пуансона.

Заготовку 1 устанавливают в матрицу 2 и воздействуют на нее пуансоном 3, который имеет винтовое оребрение 4 и может быть выполнен составным из центрального элемента 5 и наружной втулки 6.

При обработке заготовки цельным пуансоном 3 одновременно с осевым перемещением, обеспечивающим выдавливание материала заготовки в зазор между матрицей пуансоном, последний может приводиться во вращательное движение, обеспечивающее обработку поверхности получаемой трубы — шлифовку, В случае использования составного пуансона во вращение приводится лишь

712013 втулка 6. Материал заготовки при истечении через зазор между матрицей и пуансоном набегает на винтовые реб- ° ра последнего, которые при вращении образуют коническую поверхность.

Диаметр трубы увеличивается.

При этом истекающий из матрицы металл не испытывает существенного сопротивления своему продвижению вверх по расширяющемуся пуансону благодаря вращению пуансона, что обеспечивает возможность получения тонкостенной трубы правильной конической формы, так как в процессе выдавливания за счет вращения пуансона происходит и калибровка трубы.

Пример. Труба изготавлива- 15 ется из алюминиевого сплава. Заготовку трубы устанавливают в матрицу, Перемещаюшийся пуансон при воздействии на заготовку производит выдавливание металла в зазор между ним и 2О матрицей. Обтекая ребра, металл обеспечивает Формовку трубы увеличивающегося диаметра. Вращение пуансона способствует качественному воспроизведению профиля трубы и обработке д . ее поверхности. После того, как металл заготовки обтечет поверхность пуансона по его высоте, труба будет изготовлена.

Конусность пуансона выбирают в пределах 1 30 — 2, но возможно использование с углом конусности и более 2 . Угол подъема винтообразного оребрения составляет приблизительно 20, расстояние между ребрами по образующей пуансона 12-20 мм, Формула изобретения

1, Способ изготовления тонкостенных труб обратным выдавливанием, отличающийся тем, что с целью повышения экономичности и качества получаемых труб, заготовку трубы выдавливают на конический пуансон с винтовым оребрением, 2. Способ по п. 1, о т л и ч а юшийся тем, .что одновременно с выдавливанием осуществляют шлифовку изготавливаемой трубы путем вращения пуансона относительно нее.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 119857, кл, В 21 С 23/20, 1959.

712013

Составитель B. Лукашенко

Редактор Л, Народная Техред З.Фанта Корректор М. Пожо

Заказ 9034/44 Тираж 986 .. Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и откритий.

113035, Москва, М-35, Раушская наб., д, 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4