Устройство для нанесения высоковязких покрытий на длинномерный материал

Иллюстрации

Показать всеРеферат

0ll ИСАНИ Е

ИЗОБРЕТЕНИЯ

l43

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (б1) Дополнительное к авт. свид-ву (22) Заявлено 21.08.78 (21) 2658426/23-05 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.01.80. Бюллетень № 4 (45) Дата опубликования описания 30.01.80 (51) М. Кл.

В 05С 5/02

Государственный комитет (53) УДК 678.026.3 (088.8) по делам изобретений и открытий (72) Авторы изобретения

В. Л. Пегловский, В. М. Ясь и В. Г. Сторожук (71) Заявитель (54) .УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ВЪ|СОКОВЯЗКИХ

ПОКРЫТИЙ НА ДЛИННОМЕРНЪ|Й МАТЕРИАЛ

Изобретение относится к области оборудования для нанесения различного рода покрытий на рулонную основу и может быть использовано для нанесения высоковязких покрывающих составов (паст, клеев, расплавов) на движущиеся ленточные материалы (полимерные пленки, ткани и т. д.) в химической, легкой и др. отраслях промышленности.

Известно устройство для нанесения покрытий из полимеров на основу, содержащее емкость для материала покрытия с ракельным ножом и опорное устройство (1).

Однако это устройство не позволяет наносить высоковязкие полимерные материалы.

Более близким к описываемому изобретению является устройство для нанесения высоковязких покрытий на длинномерный материал, содержащее емкость для материала покрытия, предпластикатор, ракельный нож и опорное устройство для длинномерного материала (2).

Недостатками данного устройства являются низкая производительность и невысокое качество покрытия, вызванные дополнительным сопротивлением движущейся основе, создаваемым вязкоупругими силами покрывающего материала и низкой точностью поддержания стабильного давления на входе в формующую щель.

Целью изобретения является повышение производительности и улучшение качества

5 покрытия

Поставленная цель достигается тем, что в устройстве для нанесения высоковязких покрытий на длинномерный материал, содержащем емкость для материала покры10 тия, предпластикатор, ракельный нож и опорное устройство для длинномерного материала, предпластикатор выполнен в виде соединенного с емкостью цилиндрического корпуса, в основании которого выполнено

15 отверстие для выхода материала покрытия, а на наружной поверхности смонтированы теплообменные элементы, причем внутри корпуса эксцентрично установлен приводной полый вал с теплообменными элемен20 тами, закрепленными на внутренней его поверхности.

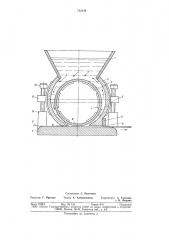

На чертеже схематически изображено устройство, общий вид.

Устройство для нанесения покрытий со25 держит емкость 1 для загрузки материала покрытия, предпластикатор, включающий цилиндрический корпус 2, имеющий теплообменные элементы 3, установленные на наружной его поверхности и вращающийся

30 полый вал 4, эксцентрично расположенный

712143

l5

25

50 относительно внутренней поверхности корпуса 2 и образующей с ней клиновидный зазор, опорное устройство 5 и ракельный нож 6.

Внутри вала расположены теплообменные элементы 7. Вал соединен с приводом (не показан), обеспечивающим вращение вала с регулируемой скоростью, Предпластикатор расположен между емкостью и опорным устройством.

В нижней части корпуса предпластикатора расположено выходное отверстие 8 для выхода материала к покрываемой основе 9, движущейся по опорному устройству.

Опорное устроиство может быть выполнено в виде неподвижной плиты, вращающегося вала или движущейся бесконечной ленты.

1lередняя стенка корпуса предпластикатора образует с опорным устройством входную щель 10 для ввода основы в устройство, На наружной поверхности корпуса предпластикатора со стороны выхода основы укреплен ракельный нож, образующий с основой формующую выходную щель 11 для вывода основы с нанесенным покрытием.

Положение ракельного ножа относительно основы частично определяет толщину покрытия.

Для регулирования величины формующеи щели на наружных стенках корпуса предпластикатора имеются кронштейны 12, подвижно связанные при помощи дифференциальных винтов 13 с станиной 14.

Устройство работает следующим образом.

1lокрываемая основа 9, перемещаясь по опорному устройству 5, входит в устройство для нанесения покрытия через щель 10, Вал 4, вращаясь с заданной скоростью, увлекает покрывающий материал по клиновидному зазору к основе.

При этом материал испытывает сдвиговые и нормальные деформации, что приводит к пластикации материала. Часть пластицированного материала уносится основой, а часть поднимается в емкость 1, где смешивается с вновь поступившим материалом покрытия.

Толщина наносимого покрытия зависит

4 от давления у входа в формующую щель

ll, которое можно изменять путем изменения скорости вращения вала. Кроме того, толщину покрытия можно регулировать дифференциальными винтами 13, изменяя щель между ракельным ножом Ь и основой 9.

Необходимость охлаждения материала может возникнуть в случае, когда температура материала, получающего тепловую энергию за счет трения перемешивающихся слоев, вызванного вращением вала, превышает допустимую для данного материала.

Применение данного устройства позволит улучшить формуемость наносимого слоя, значительно снизить усилия транспортирования основы, достигающие в некоторых случаях (при малых зазорах, больших скоростях и вязкостях) 1500 — 2500 кгс, а также регулировать и поддерживатьдавление у входа формующей щели в заданных пределах путем изменения скорости вращения вала предпластикатора.

Формула изобретения

Устройство для нанесения высоковязких покрытий на длинномерный материал, содержащее емкость для материала покрытия, предпластикатор, ракельный нож и опорное устройство для длинномерного матсриала, отличающееся тем, что, с целью повышения производительности и улучшения качества покрытия, предпластикатор выполнен в виде соединенного с емкостью цилиндрического корпуса, в основании которого выполнено отверстп. для выхода материала покрытия, а на наружной поверхности смонтированы теплообменные элементы, причем внутри корпуса эксцентрично установлен приводной полый вал с теплообменными элементами, закрепленными на внутренней его поверхности.

Источники информации, принятые во внимание при экспертизе

1. Авилов Г. В. Изготовление магнитных лент для кинематографии. М. «Искусство», 1973, с. 98.

2. Авторское свидетельство СССР

Мю 598б54, кл. В 05С 5/02, 23,12.76 (прототип).

712143

Составитель С. Леонтьева

Редактор Г. Прусова Техред А. Камышникова Корректорьп А. Галахова и В. Петрова

Заказ 2790/2 Изд. Ко 124 Тираж 810 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2