Способ измерения деформаций металлических изделий

Иллюстрации

Показать всеРеферат

и -ЕсбЮЛИАЛ

341 FHT1 0-; : пм

ОПИ Н@

ИЗОБРЕТЕН Йя

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву 638842 (22) Заявлено 07.08.78 (21) 2651266/25-28 с присоединением заявки № (23) Приоритет

{43) Опубликовано 30.01.80. Бюллетень № 4 (45) Дата опубликования описания 30.01.80 (51) М. Кл. С 01В 7j24

Государствеииый комитет (53) УДК 531 781 2 (088.8) ло делам изобретеиий и открытий (?2) Авторы изобретения

А, В. Бачинскас, В. Е. Лялин, А.-А. П. Лаурутис и К. М. Рагульскис (71) Заявитель Каунасский политехнический институт им, Антанаса Снечкуса (54) СПОСОБ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ

МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

Изобретение относится к области измерительной техники и может быть использовано при измерении деформаций различных металлических изделий.

Известен способ измерения деформаций металлических изделий по авт. св. № 638842, заключающийся в том, что ограничивают область измерительной базы на поверхности изделия с помощью диэлектрического покрытия, сканируют по ней локальным электрическим полем, создаваемым с помощью электронно-лучевой трубки с металловолоконным экраном, и измеряют временной интервал сканирования по длительности импульса электротока, снимаемого с изделия (1).

Однако способ не позволяет измерять радиальные деформации торцовых поверхностей тел вращения с достаточной точностью из-за невозможности точной юстировки измеряемого изделия.

Цель изобретения — повышение точности измерения радиальных деформаций торцовых поверхностей тел вращения.

Для этого в центре торцовой поверхности тела вращения наносят диэлектрический слой в виде круга радиусом 15 — 30 мкм.

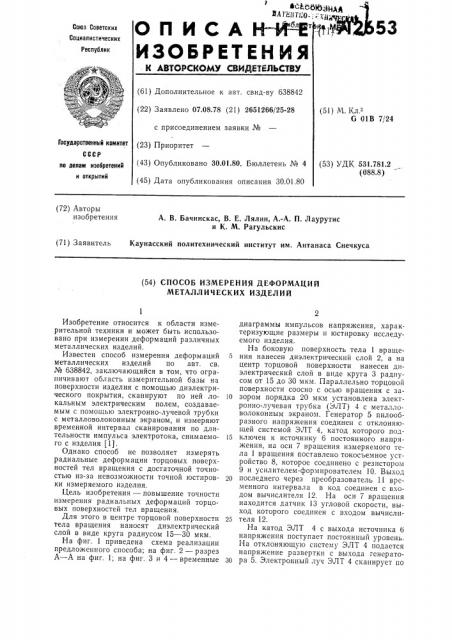

На фиг. 1 приведена схема реализации предложенного способа; на фиг. 2 — разрез

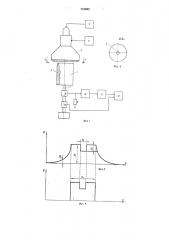

А — А на фиг. 1; на фиг. 3 и 4 — временные диаграммы импульсов напряжения, характеризующие размеры и юстировку исследуемого изделия.

На боковую поверхность тела 1 враще5 ния нанесен диэлектрический слой 2, а на центр торцовой поверхности нанесен диэлектрический слой в виде круга 3 радиусом от 15 до 30 мкм. Параллельно торцовой поверхности соосно с осью вращения с за10 зором порядка 20 мкм установлена электронно-лучевая трубка (ЭЛТ) 4 с металловолоконным экраном. Генератор 5 пилообразного напряжения соединен с отклоняющей системой ЭЛТ 4, катод которого под15 ключен к источнику 6 постоянного напряжения, на оси 7 вращения измеряемого тела 1 вращения поставлено токосъемное устройство 8, которое соединено с резистором

9 и усилителем-формирователем 10. Выход

20 последнего через преобразователь 11 временного интервала в код соединен с входом вычислителя 12. На оси 7 вращения находится датчик 13 угловой скорости, выход которого соединен с входом вычисли25 теля 12.

На катод ЭЛТ 4 с выхода источника 6 напряжения поступает постоянный уровень.

На отклоняющую систему ЭЛТ 4 подается напряжение развертки с выхода генерато30 ра 5. Электронный луч ЭЛТ 4 сканирует по

712653 электродам металловолоконного экрана.

При попадании луча на последние в результате разности потенциалов между объектом вращения и электродами экрана возникает пробой воздушного промежутка 5

«экран ЭЛТ 4 — торцовая поверхность тела 1», результатом которого является перенос заряда с экрана на торцовую поверхность тела 1 вращения. Перенесенный заряд в виде тока стекает по цепи: тело 1 10 вращения, ось 7 вращения, токосъемное устройство 8, резистор 9. На последнем происходит формирование импульса с амплитудой U (см. фиг. 2) и длительностью ть равной времени сканирования луча по 15 диаметру вращающегося тела 1, Так как скорость движения луча по экрану трубки

4 значительно превышает линейную скорость вращения тела 1, то можно считать, что запись контрольного сигнала происхо- 2О дит мгновенно, т. е. сканирование луча

ЭЛТ 4 происходит по диаметру тела 1.

Усилитель-формирователь 10 формирует импульсы, снятые с резистора 9 (см. фиг.

3), длительность которых преобразуется в 25 код в преобразователе 11. Последний, как и код датчика 13 угловой скорости, поступает на вход вычислителя 12. Последний по программе строит график и определяет радиальную деформацию как функцию yr- ЗО ла <р.

Для юстировки установки ЭЛТ 4 на центре вращения торцовой поверхности наносят диэлектрический слой в виде круга диаметром 15 — 30 мкм. В случае соосной установки ЭЛТ 4 с осью вращения объекта на резисторе 10 формируется импульс отрицательной полярности с уровнем U (см. фиг. 2) и длительностью тр. В случае несоосной установки трубки длительность т изменяется и вычислитель выдает ответ:

«Трубка установлена не соосно».

Предложенный способ обладает высокой точностью, разрешающей способностью, так как в качестве сканирующего устройства применен безынерционный электронный луч, обладающий строгой направленностью и крутизной переднего фронта.

Формула изобретения

Способ измерений деформаций металлических изделий по авт. св. № 638842, отличающийсяя тем, что, с целью повышения точности измерения радиальных деформаций торцовых поверхностей тел вращения, в центре этой поверхности наносят диэлектрический слой в виде круга радиусом 15 — 30 мкм.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 638842, кл. G 01В 7/24, 1978 (прототип).