Волноводный газовый лазер

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОЛКС А

ИЗОБРЕТЯ (61) Дополнительное к (22) Заявлено 28. 09. 7 с присоединением заявк (23) Приоритет

Опубликовано 0711

Дата опубликован «

H 01 S 3/03

Государственный комитет

СССР по делам изобретениИ и открытий ÐÊ 621. 375. 8 . (088.8) (72) Авторы изобретения

M. Е, Жаботинскии, B. B. Григорьянц, Б. А. Кузяков и Л. А. Рябова (71) Заявитель

Ордена Трудов от 3 Красного Знамени институт радиотехники и электроники АН СССР (54 ) ВОЛНОВОДНЫИ ГАЗОВ6!И ЛАЗЕР

Изобретение относится к области квантовой электроники, в частности к конструкциям волноводных газовых лазеров, работающих на инфракрасных переходах молекул газов СО, СО2 и Хе индуцируемых при возбуждении газового разряда непосредственно в рабочей смеси.

В таких лазерах канал, заполненный рабочей газОвой смесью, ограничен стенками из диэлектрического материала, позволяющего возбуждать разряд непосредственно в этом канале.

Известен волноводный газовый лазер, содержащий разрядный канал, заполненный рабочей смесью, стенки которого выполнены из стекла (1).

Недостатком этого лазера является низкое значение коэффициента полезногЕ действия, обусловленное невоз- N можностью эффективного охлаждения рабочей смеси. Кроме того, такой лазер не обладает механической прочностью

Известен также волноводный газовый лазер, содержащий разрядный канал, заполненный рабочей смесью, стенки которого выполнены иэ теплопроводного материала f2 ). В таком лазере возможно более эффективное ЗО охлаждение рабочей смеси, i.ëàãoäàpÿ теплопроводкости м тэриала стенок разрядного какала. Вместе с тем выбор диэлектрических материалов, обладающих высокой теплопроводностью, ограничен. В часткости, из числа известных диэлектрических материалов, пригодных для стенок разрядного канала лазера, наибольшей теплопроводностью, обладает бериллиевая керамика, которая используется в подобных лазерах.

Однако, использование бериллиевой керамики ограничивает дальнейшее повышение КПД лазера, которого можно было бы достигнуть при выполнении стенок разрядного канала из материала с более высокой теплопроводкостью. Следует отметить, что применение бериллиевой керамики, осОбенно в промышленном производстве, нежелательно, так как ока содержит сильно токсичные вещества, выделяющиеся при любой обработке, и, кроме того, обладает высокой стоимостью.

Наряду с этим лазеры, в которых стенки разрядного какала выполнены из керамики, имеют невысокую механическую прочность, обусловленную хрупкостью керамики. Они трудоемки

713465 в изготовлении в связи с трудностью механической обработки керамики.

Цель кзсбретенин — разработка кснструкцкк волноводногс газового лазера, позволяющей расширить класс материалов, используемых для стенок разрядного канала, повысить КПД лазера к увеличить его механическую прочность.

Длн этого в предлагаемом лазере стенки разрядного канала выполнены в виде нанесенной на металлическую основу диэлектрической пленки из высокотемпературных соединений, обладающей малыми потерями для излучения на дне волны генерации лазера, причем толщина пленки отлична от резонансной величины для указанной длины волны. Кроме того толщина пленки лежит в пределах 0,5-50 мкм, а пленка выполнена кз окиси алюминия и окиск кремния, взятых в весовом соотношении (10-1)(1-5), Выполнение стенки разрядного канала в ниде структуры диэлектрическая пленка — металл позволяет расширить класс материалов, используемых в лазерах рассматриваемого типа, и открывает возможности дальнейшего повышения кх КПД за счет выбора материалов, оптимальных с точки зрения теплоотвода к потерь излучения в разрядчсм канале. В частности, использование металлов, обладающих высокой теплопрсводностью, и тонкой диэлектрической гленкк, практически не ухудшающей теплопрсводкость стенок разрядIoIG iBH;iJIB Ioзволяет эффективно охлаждагь газову,о рабочую смесь. заполняющую разрндный канал, что, в конечном счете повышает КПД лазера. Дальнейшему повышению КПД способствует выбор толщины,диэлектрической пленки, стгкчпой ст резонансной величины длн длины волны ;«керацик лазера (резокансван вел.;",".к=: равна целому числу

) /4), т..". прк такой толщине пленки струит ра металл-диэлектрик, в соотватстeÿê с здконом распространения волн В;.экллюэка в волноводном канале сблада т меньшкмк потерями на длине волнь; гс:верацкк лазера, чем один диэлектрик.

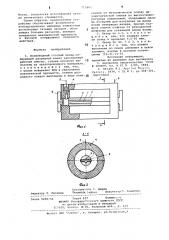

На фкг. 1 показана к",íñòðóêöèÿ предлагаемого лазера; на фкг.2 то же, разрез пс A-A на фкг.1, Лазер -одержит разрядный канал

1, стенки которого выполнены из металлической основы 2 с нанесенной на нее кэле;:трической пленкой З.Лазер включает также резонатор 4, в котором размещены электроды 5 и зеркала

6 с юсткровсчнымк механизмами. В качестве металла основы может быть использована,. например, медь, обладак щая высокой теплопроводностью. Диэлектрическая пленка может быть выполнена иэ высокотемпературных соединений ."àêèõ, как S i 0q, А 1 0 х и т.п.

Мат(э риал IlJII яки Рыси раетс Я и 3 yс— ловки высокой злект пиеской прочности, хороших диэлектрических свойств, малых потерь на длине волны генерации лазера, высокой адгезии к з

Наиболее оптимальной, с точки зрения указанных требований, является пленка окислов алюминия и кремния, взятых в весовом соотношении (10-1):(1-5), соответственно.

Эти соединения обладают достаточно высокими значениями диэлектрической проницаемости(Е>-о . = 4; E де О =6)

1Оg и напряженности йРсбся (E s,.o

10 мВ см 1; EAq, О = 6-8 мВсм" ) .

Соотношения окислов в составе пленки подобраны экспериментально,исходя из условий хорошей адгезии к металлу. Минимальная толщина диэлектрической пленки (0,5 мкм) выбрана

2Q кз условия ее высокой электрической прочности, максимальная (50 мкм) из условия достаточно высокой теплопроводности стенки разрядного канала. Форма поперечного сечения раэр рядного канала может быть любая круглая, квадратная или прямоуголь.ная. Разрядный канал может быть о6разован двумя пластинами с продольными пазами заданной формы, как это гокаээна на чертеже или четырьмя пластинами, аналогично прототипу.

Для изготовления лазера предлагаемой конструкции, показанной на чертеже„ в металлических пластинах фрезеруют продольные пазы и на поверхность каждой пластины со стороны паза наносят диэлектрическую пленку 3.

Нанесение пленки можно осуществлять любым известным способом, например пиролкзом, катодным или вакуумным

40 напылением и т.д. В частности пленку окислов алюминия и кремния наносили пирслизом ацетил-ацетоната алюминия к тетрэтокс".силана кремния. Металлические пластины с нанесенной диэлектрической пленкой соединяют друг с другом, например, пайкой так, чтобы продольные пазы были обращены друг к другу. При этом образуется разрядный канал 1. Для предлагаемого лазера характерно выравнивание распределения напряженкосги электрического поля внутри разрядного канала, которое сбеспе ивается тем, что электропровсдные стенки разрядного канала сС являются зквипотенциальными поверхностями. Это способствует дальнейшему повышению КПД лазера. Использование металла в качестве основного материала стенок разрядного

bQ канала и возможность соединения их с помощью пайки или сварки повышает механическую прочность предложенной конструкции по сравнению с иэвестныи . Поскольку металл хорошо поддается механической сбра134 5!

Формула изобретения

А-A

Составитель Р. Царев

Техред м,:ейв "„: ксгректор Г. Решетник

Редактор Л. Письман

Тираж 637 Подпис;г. э

ВНИИПО Государс-венного комитета СССР

Во д4елам изобретений M Открытий

11 3035, Ь!ос ва, Ж-35, Рааская наб., д. 4/5

Заказ 9210/36

Фили:л ППП "Патент", г. Ужгорс..:., ул.ПР"ектная,4 ботке, технология изготовления лазера значительно упрощается.

Таким образом, предлагаемое устройство обеспечивает возможность конструирования надежных компактных волноводных газовых лазеров, обладающих большим ресурсом, имеющих повышенную механическую прочность и высокий коэффициент полезного действия.

1. Волноводный газовый лазер,содержащий разрядный канал заполненный рабочей смесью, стенки которого вы- 15 полнены из теплопроводного материала, отличающийся тем, что, с целью повышения КПД и увеличения механической прочности, стенки разрядного канала выполнены в виде нане- щ сенной на металлическую основу диэлектрической пленки иэ высокотемпературных соединений, обладающей малыми потерями для излучения на длине волны генерации лазера, причем толщина пленки отлична от резонансной величины для указанной длины волны.

2. Лазер по п.1, о т л и ч а юшийся тем, что толщина пленки лежит в пределах 0,5-50 мкм.

3. Лазер по пп. 1 и 2, о т л ич а ю шийся тем, что пленка выполнена из окиси алюминия и окиси кремния, взятых в весовом соотношении (10- 1):(1-5), Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 200009, кл. Н 01 S 3/03, 1964.

2. Abrams R.L. Applied Physics

Zetters, 1974, ч 25, 9 5, рр. 304-306, (прототип).