Устройство для контактной точечной сварки

Иллюстрации

Показать всеРеферат

(i i! 7I5253

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 25.10.77 (21) 2536236/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано 15.02.80. Бюллетень № 6 (45) Дата опубликования описания 15.02.80) (51) М. Кл

В 23К 11/10

Государственный комитет (53) УДК 621.791.763. .1.037.3 (088.8) ло делам изобретений и открытий (72) Авторы изобретения

А. Я. Веселис, Р. Б. Рудзит, Э. В, Бумбиерис, Э. Г. Москвин и С. В. Карпенко

Рижский ордена Трудового Красного Знамени политехнический институт (71) Заявитель (54) УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ

Изобретение относится к контактной сварке и может быть использовано на сварочных машинах преимущественно для приварки деталей малого сечения при минимальной их деформации.

Известно устройство для сварки, содержащее дисковый электрод, периодически поворачивающийся на шаг (1).

Недостатком его является небольшой срок службы из-за неравномерного износа его рабочей поверхности.

Наиболее близким к предлагаемому по технической сущности является устройство для контактной точечной сварки, содержащее смонтированный на станине с возможностью возвратно-поступательного перемещения от привода сжатия электрододержатель, на котором закреплены роликовый электрод и храповое колесо, взаимодействующее с собачкой для периодического поворота роликового электрода на шаг (2).

Однако с помощью такого устройства невозможно полностью использовать для сварки всю рабочую поверхность электрода, а можно только то количество точек на рабочей поверхности, которое соответствует числу делений (зубьев) храпового колеса. В результате остаются использованные участки рабочей поверхности, равные углу между зубьями храпового колеса, что приводит к снижению производительности из-за частей правки или замены электродов преимущественно малой твердости и повышенной теплопроводимости, применяемых для приварки деталей с минимальной их деформацией.

Недостатком указанного устройства является также то, что при сварке приводная собачка остается в контакте со скреплен10 ным W электродом храповым колесом, увеличивая массу электродного устройства и создавая дополнительный крутящий момент, из-за чего затруднена фиксация роликового электрода.

15 Цель изобретения — повышение срока службы электрода путем равномерного использования его рабочей поверхности и исключение воздействия массы собачки на электрод при сварке.

20 Для достижения этой цели известное устройство снабжено жестко закрепленными на станине механизмом регулирования положения собачки вдоль касательной к храповому колесу в точке взаимодействия

25 собачки с храповым колесом, выполненным в виде установленного на храповом колесе кулачка, периодически взаимодействующего с ним двуплечего рычага, закрепленного на электрододержателе, установленного

30 в направляющих станины ползуна, на ко715253 торопил смонтирована собачка, и винтового привода, соединенного с ползуном и кинсматически связанного с упомянуты»л двуплечим рычагом.

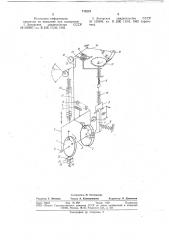

На чертеже схематически изображено предлагаемое устройство для контактной точечной сварки.

Устройство содержит роликовый электрод 1 и храповое колесо 2, закрепленные на оси 3, поворачивающийся во втулках 4 подвижного электрододержателя 5, жестко

10 укрепленного на штоке 6 сварочной машины, механизм регулирования положения собачки, включающий собачку 7 с прижимной пружиной 8, ползун 9, установленный 15 в направляющих станины 10, винтовой привод 11; второе храповое колесо 12, прикрепленное на конце винта привода 11, периодически взаимодействующее с собачкой

13, шарнирно закрепленной на рычаге 14, 20 двуплечего рычага 15, шарнирно закрепленного на электрододержателе 5 и взаимодействующего с укрепленным на храповом колесе 2 кулачком 16, регулируемого упора 17, пружины возврата 18, ролика 19, 25 прикрепленного на рычаге 14 и взаимодействующего с пластиной 20, закрепленной на конце двуплечего рычага 15, пружины

21 и упора 22 для регулировки величины хода собачки 13. Для выведения собачки З0

7 из контактирования с храповым колесом

2 в корпусе устройства смонтирован двухпозиционный кулачок 23.

Кроме того, устройство содержит эксцентрик с ручкой 24 для подъема штока 6, 55 рабочую пружину 25, нижний электрод 2о с токоподводом 27 и токоведущую щетку

28 к роликовому электроду 1. Привариваемую деталь — тонкую проволоку 29 и основную деталь 30 устанавливают между 40 электр одам и 1 и 25.

Работает устройство следующим образом.

Поворотом ручки эксцентрика 24 шток

6 с электродом 1 под действием рабочей 45 пружины 25 опускается вниз, прижимая проволоку 29 к установленной на нижнем электроде 26 основной детали 30. При опускании электрода 1 собачка 7 выходит из зацепления с храповым колесом 2 и под 50 действием пружины 8 в конце хода штока 6 упирается в кулачок 23. При подаче через токоподвод 27 и щетку 28 сварочного тока происходит сварка деталей 29 и 30. При этом масса собачки 7 не воздействует на 55 электрод 1 при сварке.

При подъеме штока 6 с электродом 1 храповое колесо 2 вводится в зацепление с собачкой 7 и поворачивается вместе с роликовым электродом 1 на угол а, равный 60 углу деления храпового колеса. Поворот роликового электрода 1 на один шаг происходит при каждом цикле сварки до тех

4 пор, пока храповос колесо 2 не совершит полный оборот. После завершения полного оборота закрепленный на храповом колесе 2 кулачок 16, взаимодействуя с рычагом 15, поворачивает его, и пластина 20, закрепленная на конце рычага 15, отжимает ролик 19 двуплечего рычага 14, преодолевая силу пружины 21. Двуплечий рычаг 14 поворачивается, и шарнирно закрепленная на конце рычага собачка 13 поворачивает храповое колесо 12 и жестко связанный с ним регулировочный винт 11 на угол, заданный упором 22. Угол поворота винта с храповым колесом 12 устанавливается так, чтобы он соответствовал перемещению собачки 7 на величину, равную диаметру привариваемой проволоки 29, что повышает коэффициент использования ро-. ликового электрода 1.

Автоматическое регулирование положения собачки 7 относительно храпового колеса 2 на шаг, равный диаметру привариваемой проволоки, продолжается до полного использования угла, т. е. до полного износа всей рабочей поверхности роликового электрода 1.

В связи с введением собачки 7 из контактирования с храповым колесом 2 при сварке устраняется отрицательное воздействие массы собачки и крутящего момента от силы прижима собачки на электрод, вследствие чего повышается стабильность процесса сварки, а также упрощается фиксация роликового электрода.

Формула изобретения

Устройство для контактной точечной сварки, содержащее смонтированный на станине с воз ложностью возвратно-поступательного перемещения от привода сжатия электрододержатель, на котором закреплены роликовый электрод и храповое колесо, взаимодействующее с собачкой для периодического поворота роликового электрода на шаг, отличающееся тем, что, с целью повышения срока службы электрода путем равномерного использования его рабочей поверхности и исключения воздействия массы собачки на электрод при сварке, устройство снабжено жестко закрепленным на станине механизмом регулирования положения собачки вдоль касательной к храповому колесу в точке взаимодействия собачки с храповым колесом,, выполненным в виде установленного на храповом колесе кулачка, периодически взаимодействующего с ним двуплечего ры-, чага, закрепленного на электрододержателе, установленного в направляющих станины ползуна, на котором смонтирована собачка, и винтового привода, соединенного с ползуном и кинематически связанного с упомянутым двуплечим рычагом, 715253

Составитель Н. Тютченкова

Техред А. Камышникова Корректор О. Данишева

Редактор Г. Нечаева

Заказ 766/3 Изд, № 298 Тираж 1160 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 203807, кл. В 23К 11/30, 1965.

2. Авторское свидетельство СССР № 155896, кл. В 23К 11/10, 1962 (прототип),