Способ демонтажа прессовых соединений деталей типа вал- втулка

Иллюстрации

Показать всеРеферат

15276

Союз Советских

Социалистических

Республик

23 P 11/02

Государственный комитет

СССР но делам изобретений и открытий

К 658. 515 (088.8) (72) Авторы изобретения

В,Д. Бараник, В.Н. Шилокшин и В.И. Механик (71) Заявитель (54) СПОСОБ ДЕМОНТАЖА ПРЕССОВИХ СОЕДИНЕНИЙ

ДЕТАЛЕЙ ТИПА BA JI-ВТУЛКА

Изобретение относится к области механо-сборочных работ, в частности к способам демонтажа прессовых соединений деталей, преимущественно с трубчатой охватываемой деталью.

Известен способ демонтажа прессовых соединений, деталей типа валвтулка путем охлаждения охватываемой детали (1).

Однако известный способ не обеспечивает качественного демонтажа прессовых соединений с охватываемой трубчатой деталью.

Целью изобретения является повышение качества демонтажа соединений с охватываемой деталью типа трубы и снижение осевого усилия, Цель достигается тем, что перед охлаждением охватываемую деталь проваривают по внутренней поверхности вдоль образующей и равномерно по окружности с заданным шагом, а охлаждение детали ведут после каждой проварки.

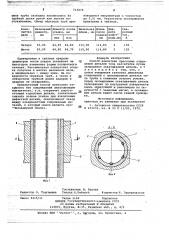

На фиг. 1 изображено соединение с проваренными швами, общий вид; на фиг, 2 — разрез по А-A на фиг. 1.

Способ осуществляется в следующей последовательности.

Охватываемую цилиндрическую деталь 1 типа трубы, запрессованную в деталь 2, проваривают сварными швами 3 равномерно по окружности, т.е. через равные промежутки на внутренней поверхности о образующим. После проварки каждого шва 3 цилиндрическую деталь 1 охлаждают водой. Затем приложением осевого усилия ее свободно извлекают из детали 2

Экспериментально предлагаемый способ был осуществлен применительно к удалению концов труб из Трубных досок. Эксперимент проводился на образцах труб из стали ГОСТ 380-71 длиной

115 мм, наружным диаметром 65 Мм, с толщиной стенки 6 мм. Труба запрессовывалась в трубную доску по прессовой посадке на глубину 87 мм. Проварка велась вручную постоянным током при напряжении 30;В электропсм марки

УОНИ 13/55. Проваренные швы накладывались по всей длине внутри трубы по образующим через равные промежутки. После каждого проваренного шва труба охлаждалась водой, подаваемой в район шва, что предотвращало перегрев и пластическую деформацию трубной доски, сохраняя поверхность посадочного отверстия. После проварки

715276 швов труба свободно извлекалась иэ изводился микрометром с, точностью трубной доски рукой или легким rio- до 0,01 мм. Результаты эксперимента стукиванием. Обмер образцов труб про- приведены в таблице. заочный ок, A

Четыре 65,00 64,95 64,83 115,00

114,80 4 150

Шесть 65,00 64,90 64,70 115,00 114,80 3 120

Источники информации, принятые во внимание при экспертизе

1 . Авторское свидетельство СССР

Р 453276, кл. В 23 Р 11/02, 1972.

А -A иг. фиг. 1

Составитель И. Басова

Редактор О. Торгашева Тех ред П.Бабурка Корректор Н. Задерновская

Тираж 1160 Подписное

ЦНИИПИ Государственного ксмитета СССР по делам изобретений И" открытий

113035; Москва, Ж-35, Раушская наб., д. 4/5

Заказ 9415/11

Филиал ППП Патент . г, Ужгород, ул,. Проектная, 4

Приведенные в таблице пределы диаметров после усадки указывают на 35 некоторое изменение формы поперечного сечения. Максимальная поперечная усадка получена в местах наложения швов, а мийимальная — между ними. На поверхйости образцов труб, а также в 2О отверстиях трубной доски задиров и царапин не обнаружено.

Предлагаемый способ позволяет со-, хранить беэ повреждений охватываюшую поверхность, т.е. сохраняет дорогостояцие корпусные детали, значительно снизить осевое усилие при извлечении дефектной детали, обеспечивает зазор между поверхностями сопряженных деталей, в который можно вводить прочвозадирную смазку.

Формула изобретения

Способ. демонтажа прессовых соединений деталей типа вал-втулка путем охлаждения охватываемой детали, о т л и ч а ю ш и и с я тем, что, с целью повышения качества демонтажа соединений с охватываемой деталью типа трубы и снижения осевого усилия, перед охлаждением охватываемую деталь проваривают по внутренней поверхности вдоль образующей и равномерно по окружности с заданным шагом, а охлаждение детали ведут после каждой проварки.