Станок для суперфиниширования деталей типа колец подшипников

Иллюстрации

Показать всеРеферат

Союз советских

С оцыалнстнческнх

Республык (61) Дополнительное к авт. свид-.ву — (22) Заявлено 090876 {21) 2394951/25-08 5Ц „г

В 24 В 19/06

В 24 В 35/00 с присоединением заявки Мо

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет (53) УДК 621.924. 1

{088 ° 8) Опубликовано 15,02.80. Бюллетень МЫ б

Дата опубликования описания 1502.80

Н.A. Румянцев, В.A. Маштаков, В.И. Козлов и И,С. Грибанов (72) Авторы изобретения (71) Заявитель

{54) СТАНОК ДЛЯ СУПЕРФИНИШИРОВАНИЯ ДЕТАЛЕЙ

ТИПА КОЛЕЙ ПОДШИПНИКОВ

Изобретение бтносится к стаикаМ для суперфиниширования деталей типа внутренних колец крупногабаритных подшипников.

Известен станок для суперфиниширования деталей типа колец.подшипников, на станине которого установлены рабочая бабка со шпинделем иэделия, снабженная подпружиненной опорой, суппорт доводочной головки и автоопе- О ратор с лотками загрузки-выгрузкии оправкой, установленной с возможностью возвратно-поступательного перемещения вдоль оси шпинделя (1).

На таком станке невозможно обра- 15 ботать крупногабаритные кольца подшипников.

Целью изобретения является расширение технологических возможностей . 2{} станка.

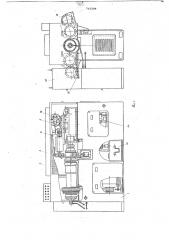

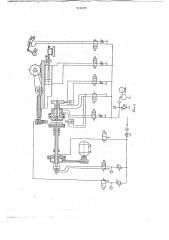

Указанная цель достигается тем; что автооператор выполнен в виде возвратно-поступательно перемещающейся каретки, направляющие которой 25 расположены в вертикальной плоскостИ симметрично относительно оси шпинделя изделия, при этом соосно со шпинделем изделия рабочей бабки на каретке установлены оправка, выполненная самоустанавливаюшейся и раэжимной, и лоток выгрузки, На фиг, 1 показан станок, общий виду на фиг. 2 — гидропневматическая схема станка; на. фиг. 3 — станок, разрез по оси; на фиг, 4 — схема загрузКи и Выгрузки обрабатываемого изделия.

На станине 1 станка установлены рабочая бабка со шпинделем 2 изделия, над которой размещена доводочйая головка 3, закрепленная на суппорте 4 бабки 5 суппорта доводочной головки 3.

По вертикальным направляющим, закрепленным на бабке 5 суппорта, перемещается каретка 6 автооператора, направляющие которой расположены симметрично относительно оси шпинделя,изделия. На каретке 6 соосно со шпинделем изделия установлена оправ-.

I ка 7, вынолненная самоустанавливающейся, с разжимными захватами 8. До водник 9 закреплен на доводочной го- ловке 3. Шпиндель иэделия снабжен выталкивателем 10 и опорой 11, взаимодействующей со штоком 12 выталкивателя 10. Абразивное полотно 13 закреплено на доводнике 9. Гидропривод

14 и система охлаждения 15 размеще715299 ны в станине 1," «Чагрузочный лоток 16 крепится к станине 1. Лоток выгрузки

17 прикреплен к каретке 6. Электрошкаф 18 установлен рядом со станком, .Катушка 19 с абразивным полотном устанавливается на бабке 5 суппорта доводочной .головки. Цилиндр 20, .размещенный в бабке 5 суппорта,.перемеща-ет суппорт 4 доводочной головки вдоль изделия 21.

Станок работает следующим образом.

Необработанные иэделия загружены в лоток 16. Оправка 7, имеющая захваты 8, входит заборной частью в изделие 21, центрируя его. Каретка 6 переносит изделие к шпинделю 2 изделия. Оправка 7 насаживает изделие на цилиндрическую опору 11, захваты

8 убираются, и изделие оказывается зажатым между торцом опоры 11 и торцом оправки 7. Включается шпиндель изделия, опускается доводник 9 а при» жимает абразивное полотно 13 к цилиндрической поверхности изделия, совершая осциллирующее движение. Одновременно включается цилиндр 20 (см.фиг,2) перемещения суппорта 4 доводочной головки.

В крайних положениях суппорт 4 останавливается, доводник 9 отскакивает от изделия, происходит продергивание абразивного полотна 13, после чего доводник 9 опускается, .вступая в контакт с иэделием. Направление движения суппорта 4 в крайних положениях меняется на обратное.

Исходная геометрическая погрешность иэделия, например карсетность, может быть исправлена, если доводник

9 совершает выстой в крайних положениях, для чего шток цилиндра 20 останавлйвают. Время выстоя задают по реле времени, Обработка продолжается до тех пор, пока не будет достигнута требуемая чистота и геометрия изделия.

По окончании обработки доводник

9 отскакивает от иэделия.21, шпиндель 2 останавливается, оправка 7 выходит, каретка 6 возвращает ее к загрузочному лотку 16 для захвата очередного иэделия Против обработанного изделия устанавливается лоток выгрузки 17, в который одновременно с захватом оправкой 7 очередной заготовки сталкивается обработанное иэделие, и цикл повторяется.

Формула изобретения

Станок для суперфиниширования де15 талей типа колец подшипников, на станине которого установлены рабочая бабка со шпинделем изделия, снабжен-. ная по1 пружиненной опорой, суппорт доводочной головки и автооператор с

2О лотками загрузки-выгрузки и оправкой, установленной с возможностью возвратно-поступательного перемещения вдоль оси шпинделя, о т л и ч а ю tq и йс я тем, что, с целью расширения

25 "технологических воэможностей станка, Йвтооператор выполнен в виде возвратно-поступательно перемещающейся каретки, направляющие которой расположены в вертикальной плоскости симметрично относительно оси шпинделя изделия, при этом на каретке соосно сошпинделем иэделия рабочей бабки установлены оправка, выполненная самоустанавливающейся и разжимной, и ло35

Источники информации, принятые во внимайие пои экспертизе

4О 1, Станок мод. ЛЗ-194 кн. Братов Н.П. и др. Станки для полирования и суперфиниширования желобов колец шарикоподшипников, иэ-во

HHHMAIII М., 1970.

715299 иг.4

Составитель Ю. Курбатов

Техред Н.Ковалева Кощектор О.Ковинская

Тираж 943 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва М-35а Рараская наб.с д. 4/5

Редактор Н. Аристова

Заказ 9417/12

Филиал ППП Патент, r. Ужгород, ул. Проектная,4