Устройство для управления загрузкой конвейера"

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 715403

Союз Советскнк

Соцналнстнческнк

Реслрблнк (61) Дополнительное к авт. свид-ву (22) Заявлено 07.09.76 (21) 2404 046/29-0 (53)M. Кл.

В 65 8 43/08 с присоединением заявки №

6куаарктккнныИ квнитет

СССР ае делан изобретений н еткрытив (23) Приоритет

Опубликовано 15.02.80. Бюллетень ¹ 6

Дата опубликования описания 18.02.80 (53) УДК 621.867 (088.8) А. Т. Гужовский, В. П. Хорольский, А..П. Хорольский, Д. И. Родькин, Б. И. Рыбалко и В. П. Терновой (72) Авторы изобретения (71) Заявитель

Криворожский ордена Трудового Красного Знамени горнорудный институт (54) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ

ЗАГРУЗКСЙ КОНВЕЙЕРА

Изобретение относится к области автоматического управления поточно-транспортными системами и может быть использовано для управления загрузкой конвейера в технологической линии.

Известно устройство для управления

3 загрузкой конвейера в технологической линии, включающей емкости, питатели, приводы, содержащее датчики контроля уровня материала в емкостях, датчики контроля нагрузки конвейера и привода, задатчики, блоки сравнения, пропорциональный регулятор соотношения между частичными и суммарным потоками материала, исполнительные блоки $1).

Недостатком известного устройства является низкая точность управления загрузкой конвейера при изменении его технического состояния. При загрузке конвейера не учитывается изменение нагрузки привода, вызываемое износом редуктора и двигателя, колебаниями напряжения питающей сети и др., а также износом, нарушением целостности конвейерной ленты, ее поперечным сходом и изменением натяжения при длительной работе, Кроме того, регулирование производительности питателей при управлении загрузкой конвейера в случае перераспределения частичных потоков не взаимосвязано во времени, что также вызывает неточность управления загрузкой.

Целью изобретения является повышение точности управления загрузкой конвейера. Для достижения этой цели устройство снабжено датчиками контроля целостности, натяжения и схода ленты, анализатором допустимости загрузки, нуль-органом, блоком корректировки выходного сигнала регулятора соотношения, интегрально-задающими блоками, причем входы анализатора связаны с датчиками контроля целостности, натяжения и схода ленты непосредственно и через элемент сравнения с датчиком нагрузки привода, а выходы анализатора подключены к нульоргану и ко входу регулятора соотношения через блок корректировки, при этом

5403

3 71 выход регулятора соотношения подсоединен через интегрально-задающие блоки к приводам питателей, причем блок К0рректировки выходного сигнала регулятора соотношения выполнен в виде последовательно соединенных резисторов, каждый из которых зашунтирован замыкающим контактом датчика уровня.

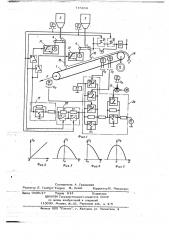

На фиг. 1 изображена схема предложенного устройства; на фиг, 2 — характеристика зависимости выходного сигнаi .ла Llj от величины нагрузкгг привода.- датчика нагрузки привода конвейера; на фиг. 3 - характеристика зависимости выходного сигнала0Р от величины натяжения ленты F датчика натяжения ленты; на фиг. 4 -. характеристика зависимости выходного сигнала Ц Х от величины 2.

- датчика контроля целостностй ленты; йа фиг. 5 — характеристика зависимости выходного сигнала US ar величиньгсхо-"

"4IoA ;у Ф 4 да Я датчика пойеречйого схода лейты.

Устройство для управления загрузкой конвейера 1 с йриводом 2, устайовленй»ое в гехнологической линии, включающей емкости 3, питатели 4 с приводами 5, : содержит датчики 6" уровня материала в технологических емкостях 3 с замыкающими 7, размыкающими 8 и замыкаю шими 9 с выдержкой времени на замы кание контактами, задатчик 10"йом™Ънналь= ной нагрузки конвейера 1; задатчик" 11 требуемой загрузки конвейера, датчик 12 — "нагрузкй привода 2,конвейера 1; блок" 13 сравнения, датчик 14 койтроля цел»остндсти ленты, датчик 15 схода лейты, датчик 16 йатяжения ленты,.пропорциональный регулятор 17 соотйошения"между частичными 18 и суммарным 19 йотока-. ми материала. Ко входу регулятора 1 подключен блок 20 корректировки выходного сигнала, состоящий из последовательно соединенных резисторов 21; зашунтированных"контактами 7 датчиков 6 уровня. Блок 20 корректировки и нульорган 22; имеющий размыкающий контакт 23 подсоединейьт к в»в|ходу анали- . затора 24 допустимости загрузки, выйол=" " н»енйого в виде последовательно соединенных операционных усилителей 25, 26.

Усилитель 25 анализатора 24 подключен к задатчику 11 и содержит в обратной связи элемент 27 типа нечувствительности, связанный через блок 13 сравнения сигналов с эадатчиком 10 номинальной загрузки конвейера 1 и датчиком 12 нагрузки привода 2 конвейера 1, Усилитель 26 содержит в обратной св»язи три элемента 28, 29, 30 типа нечувст.вительности, первый иэ которых связан с датчиком 16 натяжения ленты, второйс датчиком 14 контроля целостности ленты, а третий - с датчиком 15 схода ленты с конвейера 1. Цьгход регулятора 17 соотношения через контакты 8 датчиков 6 уровня материала в технологических емкостях 3 и -интегрально-

В» °

>0 задающие блоки 31 соединен с приводами 5 питателен 4. Испытательный блок

32 защитного отключения привода 2 подключен через цепь последовательно соединеннык контактов 9 датчиков 6 уровня, !

5 параллельно которой подсоединен контакт 23 нуль-органе 22. Порог срабатьгвания дат чиков 6 соответствует минимальному технологически допустимому . I уровню материала в емкостях 3, при ко20 тором последующее заполнение их не приводит к разрушению оболочек, течек и других конструкций емкостей.

Устройство работает следующим образом..

25 При заполненньгх емкостях 3 контакты

7 в блоке 20 разомкнуты, что соответствует минимальной производительности питателей 4, создающих частичные потоки 18 материала, которые объединяясь

30 в суммарный поток 19, определяют загрузку конвейера 1. Задатчиком 11 ус танавливается требуемая загрузка конвейера 1. На блок 13 сравнения подается сигнал датчика 12 нагрузки привода 2, 35 а также сигнал задатчика 10, соответ-. ствующий допустимой нагрузке привода 2;

При отсутствии перегрузки привода 2, номинальных натяжений (г== Рн ), це лостйости (Z = ZH ) ленты и ее по40:перечного схода (B =О ) выходные напряжения усилителей 25, 26 анализатора 24 полностью соответствуют значению требуемой загрузки конвейера. Пе-.

I регрузка привода 2 приводит к уменьшению выходного сигнала блока 13 сравнения, что через элемент 27 вызывает соответствующее уменьшение выходного напряжения на усилителе 25. Появление бокового схода, нарушение целостности или изменение натяжения ленты приводит к снижению выходных сигналов датчиков 15, 14, 16, которые через элементы соответственно 28, 29, 30 ограничивают выходное .напряжение усилителя 26 анализатора 24 допустимости загрузки. Срабатывание одного из датчиков 6 уровня материала в емкости 3

t контактом 8 вызывает отключение приво.;,,,у ..„, 5 7154 да 5 питателя 4. Интегрально-задающим блоком 31 привод 5 плавно останавливается. Одновременно замыкается контакт 7 блока корректировки 20, шунтируя резистор 21 и обеспечивая посредством регулятора 17 нарашивание заданной производительности оставшихся в работе питателей. При этом плавное нарашивание производительности осушествляется интегрально-задающими блоками 31, свя- 10 занными с приводами 5. При срабатывании всех датчиков 6 уровня контактами

9 создается цепь включения исполнительного блока 32 и с выдержкой времени привод 2 отключается. Устройство обеспе-1> чивает управление загрузкой конвейера во всем диапазоне допустимых значений. нагрузки привода 2, целостности натяжения и схода ленты конвейера 1. При перегрузке привода 2, нарушении целостно- 2О сти или натяжения, или при боковом сходе ленты выходное напряжение анализатора

24 уменьшается до порога срабатывания нуль-органа 22, который контактом 23 вызывает включение. исполнительного блока 32 защитного отключения приво-да 2.

Использование предложенного устройства для управления загрузкой конвейе- З© ра позволяет повысить точность регули-. рования эа счет контроля и коррекции загрузки в установившихся и переходных процессах в зависимости от технического состояния конвейера и других элементов . З5 входяшнх в состав технологической линии. Это обеспечивает предупреждение н снижение тяжести аварийных ситуаций, сцособствует повышению производительности технологической линии.

ОЗ 6

Формула изобретения

1, Устройство дпя управления загрузкой конвейера в технологической линии, включаюшее емкости, питатели, приводы, содержашее датчики контроля уровня материала в емкостях, датчики контроля нагрузки конвейера и привода, задатчики, блоки сравнения, пропорциональный регулятор соотношения между частичными и суммарным потоками материала, исполнительные блоки, о т л и ч а ю -, ш е е с я тем, что, с целью повышения точности управления, оно снабжено датчиками контроля целостности, натяжения и схода ленты, анализатором допустимос- ти загрузки, нуль-органом, блоком корректировки выходного сигнала регулятора соотношения, интегрально-задаюшими бло ками, причем входы анализатора связаны с датчиками контроля целостности, натяжения и схода ленты непосредственно и через элемент сравнения с датчи ком нагрузки привода, а выходы анализатора подключены к нуль-органу и ко входу регулятора соотношения через блок корректировки, при этом выход регулятора соотношения подсоединен через интегрально-задаюшие блоки к приводам пнт ателе й.

2. Устройство по п. 1, о т л и ч à куш е е с я тем, что блок корректировки выходного сигнала регулятора соотношения выполнен в виде последовательно соединенных резисторов, каждый иэ которых эашунтирован замыкавшим контактом датчика увовня.

Источники информации, принятые во внимание при экспертизе

1. П атент ГДР М 9 28 14, кл. 6 05 0 11/02, опублик. 1972 (прототип) .

Составитель А. Гужовский

Редактор Л. Гамбург Техред М. Петко Корректор Ю. Макаренко

Заказ 9435/17 Тиращ 9l4 Подписное

UHHHHH Государственного комитета СССР но делам изобретений и открытий

113035, Москва, Ж 35, Раушская наб., д. 4/5

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4