Паста для металлизации бериллиевой керамики

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

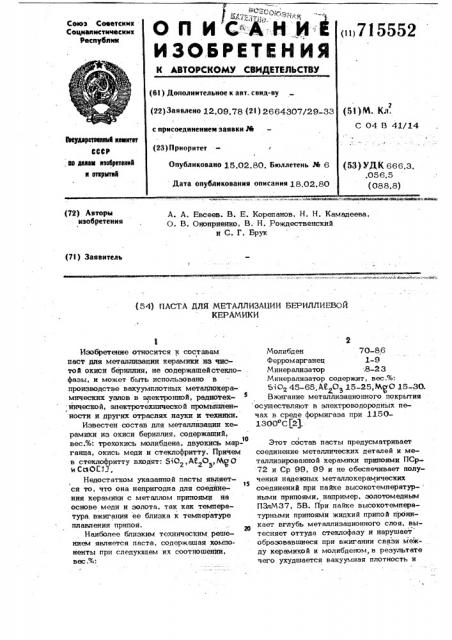

А. A. Евсеев. В. Е. Корепанов, Н. Н. Камадеева, О. В. Оноприенко, В. Н. Рождественский и С. Г. Брук (7I) Заявитель (54) ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ БЕРИЛЛИЕВОЙ

КЕРАМИКИ

Изобретение относится к составам паст для металлизации керамики из чистой окиси бериллия, не содержашейстекло-, фазы, и может быть использовано в производстве вакуумплотных металлокерамических узлов в жектронной, радиотех5 ническо й, електротехническо и промйшлен-. ности и других отраслях науки и техники.

Известен состав для металлизации керамики из окиси бериллия, содержащий, 10 вес.%: трехокись молибдена, двуокись марганца, окись меди и стеклофритту. Причем в стеклофритту входят. &О,А6 О,% О и СаОС13, Недостатком укаэанной пасты являет1 35 ся то, что она непригодна для соединения керамики с металлом припоями на основе меди и золота, так как температура. вжигания ее близка к температуре плавления припоя.

Наиболее близким техническим решением является паста, содержашая компоненты при следуюшем нх соотношении, вес.%:

Молибден 70-86

Ферромарганец 1-9

Минер ализа тор,8-2 3

Мкнерализатор содержит, вес.%:

Ы О 45-65, А О 15-25, МдО 15-30.

Вжигание металлнзационного покрытия осушествляют в электроводородных печах в среде формигаза при 11501300 С(2).

Этот состав пасты предусматривает соединение металлических деталей и металлизнрованной керамики припоями ПСр72 и Ср 99, 99 и не обеспечивает получения надежных металлокерамических соединений при пайке высокотемператур- ными припоями, например, золотомедным

ПЗлМ37, 5В. При пайке высокотемпературными припоями жидкий припой проникает вглубь металлиэационного слоя, вытесняет оттуда стеклофазу и нарушает образовавшиеся при вжиганнн связи между керамикой и молибденом, в результате чего ухудшается вакуумная плотность и

2 4 (70 г на 100 r смеси порошка) . Для металлизации держателей — состав, содержащий 73% ланолина, 22% циатима 2012 м, 5% вазелинового масла (13% от. общего веса пасты) .

Состав органической связки может быть различным в зависимости от способа нанесения металлизационного покрытия (пульверизация, намазка, окунание, сеткография или метод переноса пленки).

Пасту наносят на образующую поверхность диска методом ручной намазки кисточкой, а на держатели методом сеткографии. Толщина сырого металлизационного покрытия составляет 90-100 мкм.

Вжиганпе металлизационного покрытия осуществляют в электроводородных печах в атмосфере формигаза (водород 25 об.%, азот 75 об.% при 1200-1350 @

Никелирование осуществл пот как гальваническим, так и химически методами.

Толщина никелевого покрытия составляет

3-6 мкм.

Для йойфоля прочности сцепления покрытия с керамикой проводят пайку медных манжет к металлиэированным дискам припоями ПСр-72 и ПЗлМ37, 5В и пайку к металлизированным держателям штырьковых, и полосковых никелевых выводов серебром и медью.

Результаты испытаний приведены в таблице в сравнении с известной пастой..

3 71555 механическая прочность металлокерамического узла.

Цель изобретения — повышение механической прочности, термостойкости и обеспечение вакуумной плотности металлокерамическихсоединенийприпайке высокотемпературными припоями.

Для достижения указанной пели паста для металлиэации бериллиевой керамикй, включа1скцая молибцен, ферромарганец и 1О

Ыинералиэатор, содержит в качестве мине- рализатора стеклоцемент при следуквцем соотношении компонентов, вес.%:

Молибден 75-86 . Ферромарганец 1-9 15

Стеклоцемент, 5-20

Прйчем- стеклоцем ент имеет следующий состав, вес.%:

Окись кремния 5 1,5

Окись алюминия 20,0 gp

Окись кальпия 10,0

Окись марганца 5,5

Окись магния 4,0

Окись бора 1,5 25

Окись циркония 7,5

Для приготовления пасты готовят несколько смесей ингредиентов, содержа-. щих 70-90% молибдена, 5-9% ферромар-ганца и 5-26% стеклоцемента. ЗО

В качестве органической связки исполь зуют: для металлизации дисков — 3%-ный

- раствор, коллоксилина в изоамилацетате

Диски ф66 мм., » 3,0

1260

>3,0

1260

Ъ3,0

1260

4-6

1260

1350

1260

ПСр-72

5-9

5 86 9

5 90 5

9 86 5

15 80 5

20 75 . 5

25 70 5

12 83 5

12 83 5

12 83 5

12 83 5

12 83 5

12 83 5

12 83 5 3,0

>3,0

) 3,0

>3,0

>3;0

>3,0

>3,0

>3,0

> 3,0

715552

Продолжение таблицы емпература вжпгания, о пасты, С

Требования, ТУ

Припой

Тип изделий

Усилие

Состав пасты, вес.% отрыва, кгс

Стекло- Мо Ге МИ цемент

Ср 99,99 9-10кг вывод 1Р 4,0

Си 8-10кг вывод >4,0

12 83

Держатели

12 83

Диски

166 мм

Известный состав 1260 ПЗпМ37,5В (1 > 3,0

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Как видно из таблицы, прочность сцен-15 сить надежность, ресурсоспособность и ления покрытия предлагаемого состава с долговечность. керамикой выше, чем известного, при найке как высокотемпературными припоями (ДЗл М 37, 5В; Си ),òàê и низкотеипе- Ф 0 р м у л а и 3 о б р е т е н и я ратурными припоями (ПСр-72, Ср 99,99).20

Оптимальная добавка стеклоцемента . 1.Паста для металлизации бериллиевой находится в пределах 5-20 вес.% при керамики, включакщая молибден, ферродальнейшем увеличении его количества марганец и минерализатор, о т л и ч à toпрочность сцепления уменьшается. m a я с я тем, что, с целью повышения

Испытания вакуумной плотности метал- >5 механической прочности,. термостойкости, локерамического узла (спай металлизиро- и обеспечения вакуумной плотности меванного диска с медной манжетой) осу- таллокерамических соединений при пайке шествляют на течеискателе ПТИ-7А после высокотемцературными припоями, она проведения термоударов в режиме 20

1, содержит в качестве минерализатора

700 -20 С изделия помешают в нагретую 30 стеклоцемент при следующем соотношении о до 700 С печь, а затем охлаждают вен- компонентов, вес.%: тилятором до 20 С на воздухе. Молибден 75-86

Такие узлы выдерживают до 18-25 Ферромарганец 1-9 термоударов, сохраняя вакуумную плот- Стеклоцемент 5-20 ность (требование ТУ вЂ” сохранение ва- 35 2. Паста по п. 1, о т л и ч а юкуумной плотности после 5-ти термоуда- щ а я с я тем, что она содержит стеклоров). цемент следующего состава, вес.%:

Предлагаемый состав пасты позволит Окись кремния 51,5 заменить в отдельных типах СВЧ-нрибо- .Окись алюминия 20,0 ров металлизированные детали из мате- о Окись кальция 10,0 риала "Брокерит-9" деталями нз чистой Окись марганца

Ф. окиси бериллия, имеющей более высокие Окись магния физико-технические свойства, так как Окись бора 1Д5 применение ее в этих приборах сдержива- Окись цирконйя з

75 ется из-за отсутствия металлйзационной Источники информапии, пасты, обеспечивающей надежное и вакуум- принятые во внимание прн экспертизе плотйое металлизацнонное покрытие цри 1. Патент США № 3647519, пайке высокотемпературными припоями. кл. 1 17-71, опублик. 1972.

Применение керамики из чистой окиси 2. Авторское свидетельство СССР бериллия в СВЧ-приборах позволит повы- > № 568622, кл. С 04 В 41/1 4 1974.

Составитель С. Шахиджанова

Редактор Л. Долиннч Техред М. Кузьма Корректор. М. Внгула заказ 9613/5 Тираж 67 1 Подписное

UHMNHA Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб„д. 4/5