Способ обработки спирально-шовных двухслойных труб

Иллюстрации

Показать всеРеферат

Оп ИСАНИ Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советск и к

Социалистических

Республик 715632 (61) Дополнительное к авт. свид-ву (22) Заявлено 07.) 2.76 (21) 2427990/22-02 с присоединением заявки ¹â€”

1 (23) Приоритет (51) М. Кл.

С 21 0 9/08

Веударетееииый комитет

СССР. ие аеиам изобретений и открытий

Опубликовано 15.02.80. Бюллетень № 6 (53) УДК

621 785 79 621 .774.5 (088.8) Дата опубликования описания 18.02.80

В. М. Лещинский, А. К, Херсонский, Г. Ф. Ененко, А. С, Коломойцев, Л. И. Карташова, А, И. Юдицкий и В. И. Рыженко (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ОБРАБОТКИ СПИРАЛЬНΠ— ШОВНЫХ ДВУХСЛОЙНЫХ

ТРУБ

Изобретение относится к трубному произ- водству и может быть использовано для упрочнения труб, изготовленных из стареющих и дисперсионно-твердеющих сталей и сплавов.

В трубопрокатном производстве для изготовления труб, применяемых в условиях интенсивного гидроабразивного износа и воздействия агрессивных сред, используются дисперсионнотвердеющие и нержавеющие стали (например

Х17Н7Ю, 4Х12Н6Г9, 45Г1ЮЗ), которые интенсивно упрочняются за счет процессов старения аустенита и мартенсита.

Известен способ изготовления сварных термообработанных стальных труб, заключающийся в индукционном нагреве трубы и последующей ее закалке. Материал сварного шва труб по известному способу имеет температуру аустенизации более низкую, чем у материала труб, что позволяет упрочнить сварные швы (1).

Недостатком известного способа является то, что он неприменим для упрочнения труб иэ дисперсионно-твердеющих сталей, для которых необходимы операции как термической, так и пластической обработки.

Известен способ изготовления двухслойных спирально-шовных труб, включающий операции правки знакопеременным изгибом, формовки и сварки полос из низколегированных ста5 лей (21.

Недостаток способа заключается в том, что он не может обеспечить повышение коррозионной и гидроабразивной стойкости в полосах из нержавеющих и дисперсионно-твердею16 щих сталей.

Цель изобретения — снижение абразивного и гидроабразивного износа и повышение коррозионной стойкости труб.

Укаэанная цель достигается тем, что упрочнение внутренней полосы из дисперсионно-тверде15 ющего сплава производят, выполняя операции предварительной знакопеременной многократной деформации полосы в пределах 2 — 5% с градиентом напряжений, изменяющихся по, параболическому закону при температуре

20-700 С, формовки трубы с напряжениями

Cl изгиба 20 — 40 кг/ммт при 300-500"С, а также статическое старение сваренной трубы при

500-600 С. Напряжения изгиба при прсдвари715632

3 тельной деформации и формовке совпадают по фазе, I

Предлагаемый способ осуществляется следующими приемами.

Полоса, подаваемая в формующее устройство, предварительно деформируетсн при определенной температуре (20 — 300 С), нагревается до температуры 300 — 500 Ñ и формуется с напряжениями изгиба Й рь = 20—

40 кг/мм, а затем проходит стабилизирую2 щий отпуск. В процессе предварительной деформации правильным устройством создаются оптимальные условия для динамического старения, которое происходит при формовке полосы изгибом, а последующим стабилизирующим отпуском гарантируется протекание процесса статического (последеформационного) старения. Деформационное старение обуславливает выпадение из твердого раствора аустенита или мартенсита мелкодисперсных частиц карбидов и интерметаллидов в процессе пластической деформации, причем для этого достаточны сравнительно малые степени деформации.

Степень распада твердого раствора и скорость охлаждения сваренной трубы изменяют посредством стабилизирующего отпуска после сварки, или статического последеформацион ного старения.

Деформационное, старение обеспечивает достижение определенного уровня прочности и износостойкости посредством накопления различного количества состаренного мартенсита или аустенита, а проведение стабилизирующего отпуска позволяет уменьшить внутренние напряжения в области сварного -шва и регулировать степень распада твердого раствора за счет прохождения реакции статического старения.

Таким образом, деформационным и статическим старением обеспечивается наиболее полная степень распада и выделения мелкодисперсных частиц карбидов и интерметаллицов по всей матрице. В результате высокой дисперсности карбидов и интерметаллидов значительного обеднения углеродом и легирующими элементами твердого раствора не происходит, поэтому износостойкость аустенитной матрицы повышается.

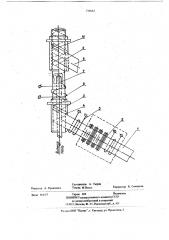

На чертеже изображена схема технологического процесса получения спирально-шовных труб с унрочнением внутреннего слоя по предлагаемому способу.

Внутренняя полоса 1 через правильное устройство 2, обеспечивающее оптимальные температурные режимы и повьпценные знакопеременные деформации полосы с суммарной степенью до 2 — 5Fr,, нагревается в устройстве 3 и формуется в головке 4. Сваренная сварочным аппаратом 5 труба, вращаясь вокруг своей оси, поступает в проходное нагревательное устройство 6 (например, 1о индуктор) для стабилизирующего отпуска.

Для проведения дополнительной термообработки труба охлаждается воздухом, водяной пылью и т.п. через форсунку 7, Наружная полоса 8 формуется "-в головке 9 и свари15 вается аппаратом 10.

Применение предлагаемого способа повышения износостойкости труб снижает гидроабразивный износ на 25 — 28%, повышает коррозионную стойкость труб из нержавеющих

20 и дисперсно-твердеющих марок сталей, расширяет номенклатуру сталей, применяемых для сварки труб повышенной износостойкости, а также увеличивает скорость формовки труб на станах.

Формула изобретения

1. Способ обработки спирально-шовных двухслойных труб, преимущественно из дисЗО персионно-твердеющих сплавов, включающий операции знакопеременного изгиба, формовки и сварки полоС, отличающийся тем, что, с целью повышения износостойкости труб, знакопеременный изгиб внутренней полосы производят со степенью деформации 2 — 5%

35 при 20 — 300 С, формовку трубы с напряжео пнями изгиба 20 — 40 кг/мм при 300 500 С, а после сварки трубы проводят старение при 500 — 600 С.

2. Способ по п. 1, о т л и ч а ю щ и йс я тем, что деформацию полосы при знакопеременном изгибе и формовке производят напряжениями изгиба, совпадающими по фазе, 3. Способ по и, 1, о т л и ч а ю щ и й45 с я тем, что деформацию полосы при знакопеременном изгибе производят с градиентом напряжений, изменяющихся ло параболическому закону.

Источники информации, $0 принятые во внимание при экспертизе

1. Заявка Великобритании N 1402087, кл. С 21 0 9/00, 1975.

2. Трубные агрегаты и станы, Сб. статей

ВНИИМетмаша, 1977 N 50, с. 109--113 (прототип) .

715632

Составитель А. Тюрин

Техред М.Петко

Корректор В. Синицкая

Редактор A. Кравченко

Тираж 608 . Подписное

ИНИИПИ Государственного комитета СССР ло делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Заказ 9625/7

Филиал 1П1Н "Патент", г. Ужгород, ул. Проектная, 4