Сталь

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Ресттубпик

1 т

E т

3 8/34

1/78

Генударсти«нньй комитат

СССР по делам нэабретвннй и от«рытнй

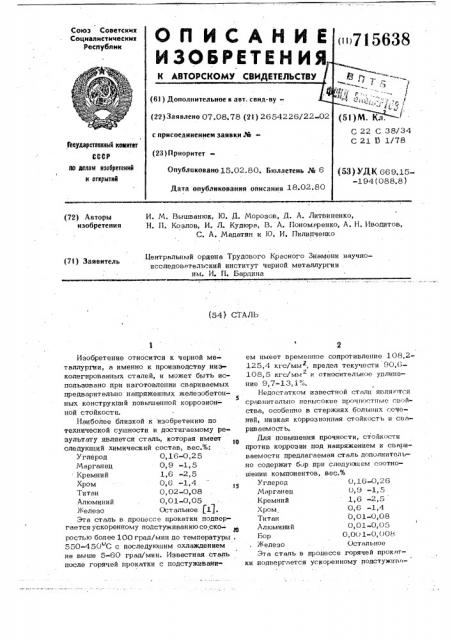

69. 1588.8 ) И. М. Вышванюк, 10. Д. Морозов, Д. А. Литвиненко, Н. П. Козлов, И. Л. Кудюра, В. А. Пономаренко, A. Н. Иводитов, С. А. Мадатян и 10. И. Пипипченко (72) Авторы изобретения

Центральный ордена Трудового Красного Знамени научноисследователтский институт черной металлургии им. И. П. Бардина (7!) Заявитель (54) СТАЛЬ

Изобретение относится к черной металлургии, а именно к производству низколегированных сталей, и может быть использовано при изготовлении свариваемых предварительно напряженных жепезобетои5 ных конструкций повышенной коррозион- ной стойкости.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является сталь, которая имеет следующий химический состав, вес.%:

Углерод О, 16-0,25

Марганец 0,9 -1,5

Кремний 1,6 -2,5

Хром 0,6 -1,4

TNT IH О, 02-0,08

Алюминий . 0,01-0, 05

Железо Остальное 1).

Эта сталь в процессе прокатки подвергается ускоренному подстуживанию со скоростью более 100 град/мин до температуры, 550450"С с последующим охлаждением не выше 5-60 град/мин. Известная сталь после горячей прокатки с подстуживанием имеет временное сопротивление 108,2125,4 кгс/мм, предел текучести 90,6108, 5 кгс/мм и относительное удлинение 9,7-13,1".о.

Недостатком известной стали являются сравнительно невысокие прочностпые свойства, особенно в стержнях больших сечений, низкая коррозионная стойкость и сияриваемость.

Для повышения прочности, стойкости против коррозии под напряжением и свариваемости предлагаемая сталь дополнитсльно содержит бор при следующем соотношении компонентов, вес. 7

Углерод О, 16-0,26

Марганец

Кремний 1,6 -2,5

Хром, О, 6 -1,4

Титан 0,01-0,08

Алюминий 0,01»»0,05

Ьор 0,00 1-0,008

Железо Остальное

Эта сталь в процессе горячей прокатки подвергается ускоренному нодстуживя!

Пред- 1 лагаемая 2

0,16, 1,5

0,20 1,3

2,58

0,6 !

0,8 2,25

2,02 0,02 0,03 0,005 0,028 О, 024

3 024 11

4 0,26 0,9

0,008 0,028 0,025

0,01 0,01

1,4 1,6

2,61

1,62

Извест- . ная 6

О, 63.

0,16

1,5

0,93.

0,26

Таблица 2 ! !

Механические свойстве стержней из стали, диаметр 16 мм

После сварки

Охлаждение на воздухе

Охлаждение с подстуживанием

Плавки

Graab.предел прочности бв предел текучести бО,2 относи тельное удлинение 6

70 преде текучести, 602 предел прочности () предел текучести

60,2 относи тельное удлинение б, предел прочнос ти, ба кгс/мм кгсl мм кгсlмм

Пред» лага10,9 122,1

1 03.,4

3. 126,4 109,5 12,4 110,7 86.,8

10,3 125,1 108,7

2 1316 1153 121 1142 1002 емая

9,7 . 130,4 106,1

3 138,4 117,1 11,4 118,7 102,6

144 7 121,6 30 3 320 1 105 3 8,2 132 8 115 6

Извест5 1105 910 132 941 695 132 1043 828 ная

6 124,6 107,4 10,1 110,5 88,3 10,6 113,8 100,7!

3 7156 нйю со скоростью 150-1000 С в мин а до температуры 700-400 С с дальней шим охлаждением 2-40 С в мин. Содержание в нем углерода 0,16-0,25 вес.%, марганца 0,9-1,5 вес.%, хрома 0,61,4 вес.% с применением способа ускоренного подстуживания в процессе горячей прокатки с указанной, скоростью до

700-400 С позволяет получить структуру бейнита с повышенными прочностными и пластическими свойствами, хорошей сва- риваемостью, временным сопротивлением

Образцы стали испытывались на механические свойства и коррозионную стой-!

38 4 не менее 126.4 кгс/мм, пределом текучести не менее 109,5 кгс/мм2; относительным удлинением 10,3-12,4%.

Предлагаемая сталь, как и известная, является воздушнозэкаливаемой, а применение предложенного способа охлаждения позволит исключить при производстве стали низкотемпературный отпуск (250 С) и повысить механические свойства.

Химический состав исследованных сталей приведен в табл. 1, !

Таблица 1 р,р5 0 08 0 001 0 031 0 025

0,03 0,05 0,003 0,029 0,026!

0,05 0,08 0,001 0,030 0,025

0 03. 0 01 0 008 0 028 0 026! кость под напряжением. Механические свойства стали приведены в табл. 2.

5 715638

Проверка свариваемости показала, "что сварные coGgníånèÿ отличаются высокой стойкостью против горячих и холодных трещин в шве и зоне термического вли-" яния. При испытании на статическое рас- 5 тяжение разрушений образцов в месте шва и околошовной зоне не наблюдалось.

Испытания на коррозионную стойкость под напряжением показали высокие коррозионные свойства, а,следовательно>воз- можность применения стали для объектов

Таблица 3

Ста

Более 500 Более 500 Более 500

+ .>>. &

Более 500 . Более 500 490

420

192

Предла- 1 гаемая

183

176

169

141

146

3 Более 500 Более 500 460 >> «Ф

427

422

98

92

101

4 Более 500 Более 500 362

М +

386

374

79

Извест237

208

202

26

28

137, 108

102 ная м — Образец не разрушился

-2,5

0,6 -1,4

0,01-0,08

0,01-0,05

0, 001-0,008

Остальное

Кремний

Хром

Тит ан

Алюминий

Бор

Железо

HHHHfIH Заказ 9461/23 Тираж 695 Подписное

Филиал ППП Патент, г, Ужгород, ул. Проектная, 4

Формула изобретения

Сталь, содержащая углерод, марганец, кремний, хром, титан, алюминий и железо, отличающаяся тем, чт о, с целью повышения прочности, стойкости против коррозии под напряжением и свара ваемости, one дополнительно содержит бор при следующем соотношении компонентов, вес.%:

Углерод 0,16-0,26 .Марганец О, 9 -1, 5 со средой повышенной агрессивной активности.

И табл. 3 дана стойкость предлагаемой стали против коррозии под напряже-. нием в кипящем нитратном растворе (60 в.ч. Са(й Оз) + 5 в.ч, Н4М 05 +

+ 35 в.ч. Н О), Применение изобретения дает экономический эффект в сумме 1,5 млн.руб. в год.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР

>>> 503932, кл. С 22 С 38/00, 1976,