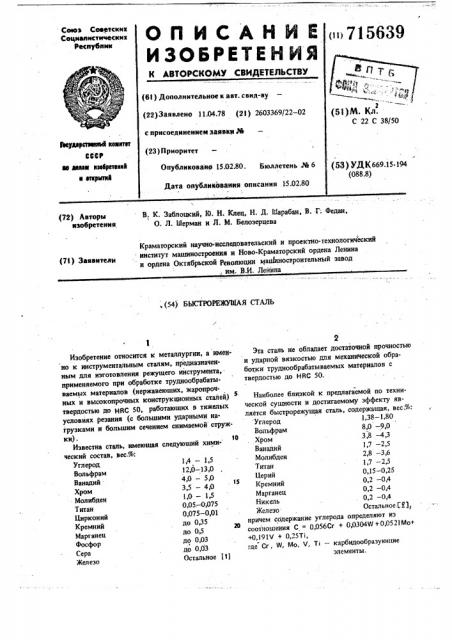

Быстрорежущая сталь

Иллюстрации

Показать всеРеферат

В. К. Заблоцкий, 10. Н. Клец, Н. Л. Шарабан, В. Г; Федаи, О. Л. Шерман и Л. М. Белозерцева (72) Авторы изобретения

Краматорский научно-исследовательский и проектно-технологический институт машиностроения и Ново-Краматорский ордена Ленина и ордена Октябрьской Революции ь1аайностроительный завод им. В.И. Ленина (71) Заявители, (54) БЬ1СТРОРЕЖУЩАЯ СТАЛЬ

Изобретение относится к металлургии, а именно к инструментальным сталям, предназначенным для изготовления режущего инструмента, применяемого при обработке труднообрабатываемых материалов (нержавеющих, жаронроч5 ных и высокопрочных конструкционных сталеи) твердостью до HRC 50, работающих и тяжелых условиях резания (с большими ударными нагрузками и большим сечением снимаемой стружки) .

Известна сталь, имеющая следующий химический состав, вес%:

Углерод 1,4 — 1,5

Вольфрам 12,0-13,0

Ванадий 4,0 — 5,0

Хром 3,5 — 4,0

Молибден 1,0 — 1,5

Титан 0,05.-0;075

Цирконий 0,075-0,01

Кремний до 0,35

Марганец до 0,5

Фосфор до 0,03

Сера до 0,03

Железо Остальное (11

Эта сталь не обладает достаточной прочностью и ударной вязкостью для механической обработки труднообрабатываемых материалов с твердостью до HRC 50.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является быстрорежущая сталь, содержащая, вес.%:

Углерод 1,38 — 1,80

Вольфрам 8,0 -9,0

Хром 3,8 -4,3

Ванадий 1,7 -2,5

Молибден 2,8 -3,6

Титан 1,7 — 2,5

1(ерий 0,15 — 0,25

Кремний 0,2 — 0,4

Марганец 0,2 -0,4

Никель 0,2 -0,4

Железо. Остальное И), причем содержание углерода определяют иэ соотношения С, = 0,056Сг + 0 0304W + 0,05 21 Mo+

+0,191V + 0,25Ti, гце Сг, W, Мо, Ч, Ti — карбидообраэующне элементы.

Сталь содержит примеси, sec.%:

Сера 0,01 — 0,03

Фосфор О 01 — 0,03

После закалки с 1200 — 1220 С н 3-краткого отпуска по 1 ч при 560 — 580 С сталь имеет следующие механические и технологические свойства .

Предел прочности на изгиб, кгс/мм 245 — 290

Ударная вязкость, кгс.м/см 2,8 -3,3

Твердость, HRC 68 -69 . Теплостойкость (HRC 60), C 660 (2)

Недостатками этой стали являются недостаточно высокие прочность и ударная вязкость, что затрудняет ее применение при механообработке в тяжелых условиях резания.

Цель изобретения — повышение прочности и ударной вязкости стали.

Поставленная цель достигается тем, что стал содержащая углерод, вольфрам, хром, молибд кремний, марганец, никель и железо, дополнительно содержит цирконий при следующем соотношении компонентов, вес.%:

Углерод 1,35 — 1 48

Вольфрам 80 -9,0

Хром 3,8 — 4,3 . Ванадий 3,5 — 4,5

Молибден 2,8 -3,6

TNTBH 0Ä1 -0,2

Церий 0,l -0,25

Кремний 0,2 — 0,4

Марганец 0,2 — 0,4

Никель 0,2 — 0,4

Цирконий 0,1 — 0,25

Железо Остальное

В качестве примесей сталь содержит, вес.%:

Сера - 0 01 — О 03

Фосфор 0,01 — 0,03

Для измельчения структуры стали вводятся в небольших количествах титан и цирконий, которые являются модификаторами. ИзмельчеТвердость, ТеплостойHRC кость, С

Ударная вязкость, кгс м/см

Г Предел прочности на изгиб, кгс/мм

Состав стали

245 — 290

Известная

2,8-3,3

68 — 69

Предлагаемая

300 — 320

325-335

340-350

660

3,0-3,2

68-69

68 — 69

67-68

3,2 — 3,5

3,4-3,7

650

715639 4 ние структуры приводит к повышению прочности и ударной вязкости.

Выплавка стали производится в стокилограммовой индукционной печи. Сталь разлива ют в металлические кокили для получения слитков диаметром 70--80 мм и высотой 350500 мм. Из слитков отковываются образцы сечением 8х8 и 12х12 мм для испытания на прочность изгиба и ударную вязкость.

1Î Оценка технологических свойств производится на стали следующего состава, вес%:

A Б В

Углерод 1 45 1,40 1,36

Вольфрам 8,92 8,64 8,12

t 5 Хром 4,3 4,0 3,9

Ванадий 4,38 4Ä02 3 60

Молибден 3,55 3,28 2,96

Цирконий 0,24 0,14 0,10.

Титан 0,19 0,15 0,12

М Церий О 24 О 20 О 13 ь, Кремний 035 036 035 ен, Марганец . 0,37 0,36 . 0,36

Никель, О,ЗО 0,35 0,35

Сера 0,029 О,ОЗО О 025

Фосфор 0,026 О 030 0,026

Медь 0,08 0,09 0,10

Железо Остальное

В качестве предварительной термообработки применяется изотермический отжиг. После заN калки в масле с 1200 С и 3-кратного отпуска при 570 — 580 С по одному часу получили твердость 68 — 69 HRC при следующих значениях механических и технологических свойств:

Предел прочности на

35 изгиб, кгс/мм 300 — 350

Ударная вязкость, кгс м/см2 3,0 — 3,7

Твердость, HRC 67 — 69

Теплосто йкость (HRC 60), С 650 — 660

Сравнительные данные механических свойств предлагаемой и известной сталей приведены в таблице.

Составитель С. Леркачева

Техред 11.Асталош

Корректор Т. Скворцова

Редактор B. Романенко

Тираж 694 Подписное

ЦНИИПИ Государственного комитета СССР но делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Заказ 9626/8

Филиал ППП "Патент", r. Ужгород, ул. Проектная,4

5 715639

Как видно из таблицы, введе ие циркоии в небольших количествах способствует увеличению прочности и вязкости быстрорежущей стали. Все это дает возможйость применять предлагаемую сталь для инструмента, работающего в тяжелых условиях резания, т.е. с большими подачами и ударными нагрузками.

Технология получения предлагаемой стали не изменяется по сравнению с используемой, для известных сталей. 1О

Экономический эффект от внедрения предлагаемой быстрорежущей стали составляет

25 т. руб. в год.

Формула изобретения

Быстрорежущая сталь, содержащая углерод, вольфрам, хром, молибден, кремний, марганец, никельижелезо, отличающаяся 2О тем, что, с целью повышения прочности и

6 ударной вязкости, она дополнительно содержит цирконий при следующем соотношении компонентов, вес.%:

Углерод 1,35 — 1,48

Вольфрам 8;0 -9,0

Хром 3,8 -4,3

Ванадий 3,5 -4,5

Моди бден 2,8 -3,6

Титан 0,1 -0,2

Церий 0,1 -0,25

Кремний 0,2 — 0,4

Марганец 0,2 — 0,4

Никель 0,2 — 0,4

Цирконий 0,1 -0,25

Железо. Остальное

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР У 245373, кл. С 22 С 38/28, 1 969.

2. Авторское свидетельство СССР по заявке

И 2496665, кл. С 22 С 38/$0, 1977.