Устройство для очистки деталей

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистииеаоа

Республик (51) М. Кл. (22) Заявлено 17.12.75 (21) 2300612/22-02 с присоединением заявки №вЂ”

I (23) Пиоритет—

С 23 G 5/04

Гасударственный комам

СССР па делам кзобретенкй и открытий

Опубликовано 15.02.80. Бюллетень № 6

Дата опубликования описания 25.02.80 (53) УДК 621.357. .5 (088.8) Ф. А. Бронин, В. И. Виноградов, В. И. Лаврентьев, А. М. Сачков, Е. Ф. Уваров, В. М. Цесарский и А. П. Чернов (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЕТАЛЕЙ

Изобретение относится к области обезжиривания в органических растворителях в частности к устройствам для очистки деталей.

Известно устройство для очистки деталей, содержащее герметичную камеру, вакуумную систему и бак для нагрева растворителя (1).

Это устройство является наиболее близким к заявленному по своей технической сущности и достигаемому результату.

Однако использование этого устройства малоэффективно т, к. наблюдается длительность технологического цикла обработки, поскольку подача и слив рабочей среды осуществляется самотеком, что требует значительного времени как на наполнение рабочей камеры моющей средой, так и на ее . удаление (особенно при наличии фильтра в сливном коллекторе, представляющем большое гидравлическое сопротивление).

Целью данного изобретения является повышение производительности и качества обработки.

Поставленная цель достигается тем, что устройство снабжено баком для охлажден2 ного растворителя, соединенным с рабочей камерой и насосом для подачи растворителя в рабочую камеру, и источником сжатого газа, соединенным с герметичной ванной для растворителя. При этом вакуумный насос, струйный, установлен в напорную магистраль насоса для подачи растворителя в рабочую камеру.

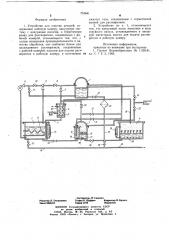

На чертеже представлен общий вид устройства.

Устройство состоит из рабочей камеры 1, бака для охлажденного растворителя 2, герметичной ванны для растворителя 3 и парогенератора 4, выполненного в виде емкости для кипящего растворителя. Камера 1 через вентиль 5 соединена с теплообменником 6, который через трубопровод 7 соединен с баком 2. Камера 1 через вентиль 8 соединена со всасывающим патрубком струйного насоса 9, нагнетательный патрубок которого через вентиль 10 соединен с гидравлическим насосом 11. Вентилем 10 регулируется величина напора растворителя, подаваемого гидравлическим насосом 11 из бака 2 в нагнетающий патрубок струйного насоса

9. Выходной патрубок гидравлического на7!564

3 соса 11 через вентиль 12 соединен с камерой 1. Охлаждение растворителя в баке 2 обеспечивается змеевиком IЗ..Контроль уровня в баке 2 осуществляется уровнемером 14.

Ванна 3 имеет перегородку 15, которая разделяет ванну на два открытых отсека 16 и 17.

Нагрев растворителя в отсеках осуществляется с помощью электрических нагревателей 18 и 19. Отсек 16 соединен с баком 2 через вентиль 20 и с рабочей камерой 1 через вентиль 21. Паровая зона над отсеком 16 и 17 соединена через вентиль 22 с в источником сжатого газа, через вентиль 23 с камерой 1 и через вентиль 24 с водоохлаждаемым змеевиком 25 теплообменника 6. Отсек 17 через вентиль 26 соединен со сливным коллектором 27, рабочей камерой 1 и парогенератором 4, которыи имеет нагре15 ватель 28 и уровнемер 29. Паровая зона парогенератора 4 соединена трубопроводом

30 с водоохлаждаемым змеевиком 31 теплообменника 6. Рабочая камера 1 соединена с источником сжатого газа через вентиль 32, а через вентиль 33, фильтр 34, сливной коллектор 27 и вентиль 35 со сливной магистралью 36. Бак 2 соединен с магистралью 36 через вентиль 37.

Устройство работает следующим образом

Перед началом работы все вентили закрыты. В бак 2, ванну 3, емкость 4 заливают органический растворитель. Включают нагреватели 18, 19 и 28; затем загружают детали для обработки в камеру 1, которую герметично закрывают крышкой. Открывают вентили 8 и 10, включают гидравлический насос ll и производят откачку воздуха из камеры 1 до остаточного давления O,pg MfIa

Это разряжение в камере 1 создается с помощью струйного насоса 9, через который под давлением 1 — 1,5 атм прокачивается растворитель из бака 2.

Затем в рабочую камеру 1 заливают нагретый выше нормальной точки кипения жидкий растворитель например, фреон

113. Для этого закрывают вентили 11 и 8 и открывают вентиль 22.

Создают в ванне 3 избыточное давление до 3 атм, при котором температура растворителя достигает 60 — 70 С (при нормаль4S ных условиях температура кипения фреона—

113 47,6 С): Открывают вентиль 21 и под давлением сжатого газа и пара подают раст. воритель в камеру 1, где производится эффективное обезжиривание обрабатываемых деталей. При этом упомянутый раствори- so тель заливают выше уровня обрабатываемых деталей и вентиль 21 закрывают. Загрязненный после цикла очистки растворитель сливается под избыточным давлением сжатого газа через вентиль 33, фильтр 34 и коллектор 27 в парогенератор 4. Фильтр

34 очищает загрязненный растворитель от механических частиц.

4

Следующий цикл — ополаскивание деталей в холодном растворителе. Для этого закрывают вентиль 33, открывают — 12, включают насос 11 и подают из бака 2 в камеру 1 холодный растворитель. После ополаскивания растворитель сливают в парогенератор 4 через вентиль 33 и коллектор

27 при закрытом вентиле 12 под избыточным давлением сжатого газа, подаваемого через вентиль 32.

Дальнейшая очистка производится в парах, нагретых выше нормальной точки кипения растворителя, для чего закрывают вентили 12, 32, ЗЗ. открывают 5 и 23. Упомянутый пар из ванны 3 под избыточным давлением поступает в камеру 1. Несконденсированные пары удаляются из камеры 1 через вентиль 5 и теплообменник 6, где происходит их конденсация в водоохлаждаемом змеевике 25. Конденсат поступает в бак 2 по трубопроводу 7. Сконденсировавшиеся на деталях пары образуют конденсат в камере 1, который через сливной коллектор 27 и вентиль 33 удаляется в парогенератор 4, в коТором растворитель постоянно кипит. Пары растворителя из парогенератора 4 подаются в теплообменник 6, конденсируются в змеевике 31 и по трубопроводу 7 поступают в ванну 2, восполняя в ней потери.

Следующая операция заключается в отсосе из камеры 1 остаточных паров растворителя. Для этого закрывают вентили 5, 23, 33, а открывают вентили 8, 10 и производят откачку паров растворителя до остаточного давления 0,09 МПа,после чего открывают крышку камеры и производят выгрузку деталей.

Перед следующим циклом очистки открывают вентили 20 и 26 и выравнивают уровень растворителя в баке 2, отсеке 16, 17 и емкости 4, после чего вентили 20 и

26 закрывают и производят очистку следующей партии деталей.

Таким образом, в установке осуществляется непрерывный кругооборот раствори.еля, а именно: загрязненный растворитель самотеком поступает из камеры 1 в парогенератор 4, где перегоняется в пар, который конденсируется в теплообменнике 6, откуда чистый дистиллят поступает в бак 2 и далее в отсек 16 ванны 3, где в случае его избытка переливается в отсек 17, откуда самотеком поступает" опять в парогенератор 4 или подается из отсека 16 в камеру I, откуда поступает в парогенератор 4 или в виде паров поступает в теплообменик 6, откуда чистый дистиллят поступает в бак 2. Такое выполнение устройства позволяет обеспечить качественную очистку деталей по предлагаемому технологическому процессу.

71564

Формула изобретения

3у.г

Составитель k. Саакова

Редактор Л. Емельянова Техред K. Шуфрнч Корректор В. Бутяга

Заказ 9465/24 Тнраак 1074 Поди нсное

@11 ИИПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, )K — 35, Раушская наб., д. 4/3

Филиал П ПП с Патент», г. Ужгород, ул. Проектная, 4

1. Устройство для очистки деталей, содержащее рабочую камеру, вакуумную систему с вакуумным .насосом, и герметичную ванну для растворителя, соединенную с рабочей камерой, отличающееся тем, что, с целью повышения производительности и качества обработки, оно снабжено баком для охлажденного растворителя, соединенным с рабочей камерой, насосом для подачи растворителя в рабочую камеру, и источником 10

1 б сжатого газа, соединенным с герметичной ванной для раствэрителя.

2. Устройство по п. 1, отличающееся тем, что вакуумный насос выполнен в виде струйного насоса, установленного в напорную магистраль насоса для подачи растворителя в рабочую камеру.

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании г1а 1135181, кл. С 7 Е 3, 1965.