Способ изготовления конических резьб и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Союз Соаетсимк

Социалистических Респу6пнк

Ьву)ррстее вй кевтет

СССР ае даин вебретений

i" " I 1

Ф. П. Кирпичников, В. И. Быкасов, C. Н. Сасенко, С. B. Кузовлев и А. А. Головин (7l) Заявитель (54) СПССОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ РЕЗЬБ

И УСТРОЙСТВО ДЛЯ ЕГО GC_#_QECTBflEHHH

Для этого в известном способе в начале накатывания к торцу заготовки, имеюшему болиаий диаметр, прикладывают осевое усилие подпора, которое снимают после захвата заготовки резьбонаl5 катными роликами.

Устройство, позволяюшее осушествить предложенный способ, дополнительно снабжено механизмом для подпора заготовки, установленным на станине и выпол20 пенным в виде силового цилиндр, а ось которого параллельна осям валков, а шток установлен с возможностью взаимодействияя с поворотной рамкой*

Изобретение относится к обработке . металлов давлением и может бвть исцользовано при производстве конических резьб с большой конусностью, Известен способ производства конических резьб путем накатывания конической заготовки, имеюшей возможность перемешения в осевом направлении между врашьюшимися коническими резьбонакатными валками Х) .

Известно устройство для накатывания конических резьб, содержашее смонтированные в станине конические резьбонакатные валки и зажимное приспособление, выполненное в виде поворотной рамки с . центрами, установленной в направлявших станины размешенных параллельно осям ввпков 2) .

Недостатком известного способа явля ется низкое качество резьб с большим углом конусности (5 и больше), так как осевая составляюшая .давления реэьбонакатных роликов выталкивает заготовку из эоны накатывания. При малых yrлах конусности воэникаюшая осевая составляюшая уравновешивается силами . трения, в результате чего заготовка не выталкивается в осевом направлении из валков.

Пель изобретения — повышение качес в. ва получаемых резьб с большой конусностью и повышение стойкости инструмента.

6692

0,085-0,28 мм/об . Осевое усилие подпора на заготовку снимают при внедрении валков в заготовку на величину 0,0850,2 мм, что соответствует одному-двум оборотам заготовки.

Благодаря такому решению заготовка в момент соприкосновения с роликами не выталкивается, а после захвата ее роликами она устанавливается по оси

10 в зависимости от кинетики профилеобраэования, чем достигается повышенная точность накатываемой резьбы и стойкость резьбонакатных роликов.

71

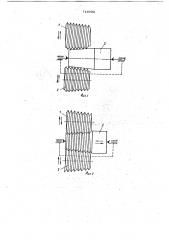

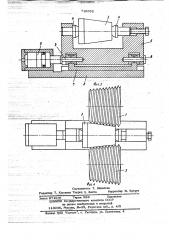

На фиг. 1 схематически показан начальный момент процесса накатывания, на фиг. 2 — процесс накатывайия после снятйя усилия подпора; на фиг. 3 изобра жено устройство для осуществления спасо ба, продольное сечением на фиг. 4 - то же, вид в плане, Устройство содержит приводные кони» . ческие резьбонакатные валки 1 и 2.

Один из них может быть установлен неподвижно в радиальном направлении, а другой — с возможностью радиального перемещения. Заготовка 3 установлена в центрах 4 поворотной рамки 5, смон-, тированной на осях 6 основания 7, установленного в направляющих станины 8, параллельных осям валков. На станине смонтирован силовой цилиндр со штоком

9, ось которого параллельна осям валков, взаимодействующим с поворотной рамкой

5..

Устройство работает следующим образом, Заготовка 3 устанавливается в центрах

4. В бесштоковую полость цилиндра подается давление, в результате чего основанйе с заготовкой перемещается вправо до упора поршня. В -аком положении поршня заготовка 3 обжимается до мо мента захвата ее роликами 1 и 2, т.е. до совершения заготовкой одного-двух оборотов. Выталкивающая заготовку осе» вая сила, возникающая в процессе внедрения конических реэьбонакатныХ роликов, уравновешивается усилием гиКроцилиндра.

Направляющие осевой силы должны быть противоположным направлению усилия гидроцилиндра, что достнгается соответствующей установкой заготовки.

После захвата заготовки давление s гидроцилиндре сбрасывается, и в дальнейшем. заготовка в процессе накатывания резьбы имеет возможность самоустанавливаться в осевом направлении в зависимости от разности углов подъема резьбы катающих диаметров, как и в известных устройствах.

Заготовка с койусностью 0,2-0,25 обжимается резьбонакатными валками, вращающимися со скоростью 15-25 об/мин и перемещающимися со скоростью .

Формула изобретettия

1. Способ изготовления конических резьб путем накатывания конической заготовки, имеющей возможнось передо мешения в осевом направлении между вращающимися коническими ре зьбонакат» ными валками при радиальной их подаче, отличающийся тем,что,с целью повышения качества получаемых резьб с большой конусностью и повышения стойкости инструмента, в начале накатывания к торцу заготовки, имеющему больший диаметр, прикладывают осевое усилие подпора, которое снимают после захвата заготовки резьбонакатными роликами.

2. Устройство для осуществления способа по п. 1, содержащее смонтированные в станине конические реэьбонакачные валкИ и зажимное приспособление, выполненное в виде поворотной рамки с центрами, установленной в направляющих станины, размещенных параллельно осям валков, отличающееся тбм, 4 что оно снабжено механизмом для подпора заготовки, установленным на станине и выполненным в виде силового цилиндра, ось которбго параллельна осям валков, а шток установлен с возможностью взаимодействия с поворотной рамкой, Источники информации, принятые во внимание при экспертизе

1. Писаревский М. И. Новый инструмент для накатывания резьб и шлицев.

М.,"Машиностроение," 1966, с. 28, 60

2. Патент США М 2296565, кл. 72-104, 1942.

7 16692

Заказ 9710/S Тираж 986 Подписное

U,ÉÈ7ÉÈ Государственного комитета СССР ио делам изобретений и открытий .

113035, Москва, Ж35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Ироектнаи, luz.e

Составитель Т, Яковлева

Редактор Т. Кжокина Техреду 3. фанта Корректор В. Бугига