Установка для плазменно-дуговой резки

Иллюстрации

Показать всеРеферат

О П И С ЛН-- И -Е

ИЗОБРЕТЕНИЯ

Союз Советскнх

Соцналнстнческих республик

« 716746

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву = (22) Заявлено 20.03.78 (2! ) 2592366/25 27 с присоединением заявки М— (23) Приоритет (51)М. Кл.

В 23 К 31/10

1аеудврствевыв квимтвт

ССВР

° в делам взвбрвтевмв м етврцтмм

Опубликовано 25.02.80. Бюллетень Ре 7 (53) УДК 621.791. .947 (088.8) Дата опубликования описания 25.02.80

И. С. Шапиро, 3. М. Баркан н А. П. Королев (72) Авторы изобретения (7I) Заявитель

««С (54) УСТАНОВКА ДЛЯ ПЛАЗМЕННО-ДУГОВОЙ РЕЗКИ

Изобретение относится к устройствам, используемым в сварочной технике, в частности к устройствам для плазменно-дуговой режи, обеспечивающим выполнение нроцессв режи при нестационарных режимных параметрах процесса.

Известна установка для плвзменио-дуговой резки, обеспечивающая выполнение процесса резки прн питании дуги импульсным током f11 1е

В известной установке изменение величина тока по периодическому закону обусловливает изменение по такому же закону давления в ка мере плазмотрона, которое возрастает при увеличении рабочего тока и соответствеино умеиьшается прн снижении тока режущей дуги.

Однако прн использовании данной установки изменение давления s камере плвзмотрона по существу является сопутствующим эффектом, связанным с различной степенью дросселирования столбом дуги выходного отверстия сопла плаэмотрона при горении дуги иа токе импульса и токе паузы. 1

В известном устройстве периодически повторяющееся изменение давления B камере плвзмотрона связано с амплитудными значениями тока в импульсе и в паузе. Чем больше разница между указанными величинами, тем более существенно меняется давление в камере плазмотрон». Между тем возможность повышения амплитудного значения тока в импульсе ограничивается вероятностью двойного дугообразования в канале сопла дугового плазмотрона; что в свою очередь обусловливает выход его из строя.

Известна установка для плаэменно-дуговой резки, содержащая плазмотрон, источник питания, систему газопитания, состоящую иэ баллона со сжатым газом, редуктора и газоподводящего тракта (шлангов), причем в газоподводящем тракте установлена дросселирующвя дюза, обеспечивающая при соответствующем выборе ее диаметра повышение давления в камере формировали» режущей дуги (2). Повышение давления в камере плаэмотрона обеспечивается в известном устройстве эа счет увеличения ра1вчего расхода плазмообраэующего газа. ные механизмы 12 и 13 регулирования проходного сечения дюэ связаны с регулирующиключены исполнительные механизмы 13 и 12 ные проходные сечения дросселирующих дюз

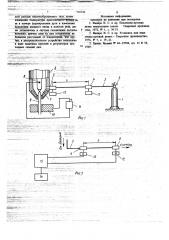

5 и 4 обозначены как F и F4,,а минимальй ные пооходные сечения чкаэаннйх дюз обоэнаtt Ir чены как F5- и F+, Время, в течение которого дросселирующая дюэа 5 полностью открыта, а проходное сечение дросселирующей дюзы 4—

F4, обозначено t„, в течение которого дросИ селирующая дюза 4 полностью открыта, при этом проходное сечение дросселнрующей дюзы

5 — F . С изменением вышеуказанного про5 ходного сечения дросселирующих дюз связано изменение давления Р в камере 7 плазмотрона 6. Его минимальное значение обозначено как

Р, а максимальное — P, Соответственно Ь

Р=Р, — Р,; изменение рабочего напряжения на дуте обозначено как О, при этом минимальное напряжение U„а максимальное -U, Разница между указанными величинами обозначена как DU.

Установка работает следующим образом. При открывании баллона 1 с газом давлением газа на редукторе 2 устанавливают требуемый расход плазмообразующего газа, который поступает в камеру формирования плазменной дуги 7 плазмотрона 6 по газоподводящему тракту (шлангу)3 через дросселирующие дюзы 4 и 5.

От источника питания 11 подают напряжение на цепь "электрод-изделие" и возбуждают плазменную дугу 9 между электродом 8 и обрабатываемым изделием 10. Задатчиком времени 14 устанавливают требуемое время изменения проходного сечения дросселнрующих дюз 5 и 4.

При этом через распределительное устройство 15 сигнал постуттает на исполнительные механизмы (регуляторы) 12 и 13. Устройство обеспечивает такой йорядок изменения проходного сечения дросселирующих дюз, при котором минимальному проходному сечению какой-то одной дюзы соответствует момент времени, при котором проходное сечение во второй дюзе максимально. Если в течение времени t„проходное сечение дросселирующей дюзы 4 имеет величиИ ну равную Рч, то в течение этого же времени проходное сечение дросселнруюшей дюзы 5 поддерживают равным F< . Послелующее изменеМ ние проходного сечения просселирующих дюз

3 . " 716746 4

Однако УСтановка не обесйечйивает йззмгене- . к обрабатываемому изделию 10. Исполнительния давления в камере формированйя дути по периодическому закону в "процеоссе 1тезкй.

Между тем подобное изменение способству- . ми телами (на чертеже не показано) дюз 5 и 4 ет повышению качества кромок реза. Поэтому 5 соответственно, Задатчик (регулятор) времени использование известной установки обусловли. -.,-- 14 связан с распределительным устройством 15, вает снижение технико-экономических-показа- к которому в свою очередь параллельно подтелей процесса резки.

Известна установка для плазменно-дуговой . Изменение расхода плазмообраэующего гарезки, содержащая плазмотрон, источник тока, 10 за во времени t обозначено как О,, а измесистему газопитания с распределительным уст- " некие во времени проходного сечения дроссе ройстгвом и с двумяз регулируемымИ дроссели- лирующих дюз обозначено как Е . Максимальрующими дюзами, установленными перед камерой формирования дуги плазмотрона и связанными с распределительным устройством (3). 1s

Цель изобретения — повышение производительности обработки и расширение диапазона режимов, гарантирующих получение качественHbIx кромок при постоянном расходе плазмообраэующего газа, путем изменения температу- 20 ры пристеночного потока газа в камере формирования дуги и изменения положения анодного пятна в полости реза.

Поставленная цель достигается тем, что дюзы установлены в системе газопитания последовательно, причем одна из дюз установлена на большем расстоянии от плазмотрона, чем друтая, а распределительное устройство выполнено в виде задатчика времени и регуляторов проходного сечения дюз, 30

На фиг. 1 показана предлагаемая установка, общий вид; на фиг. 2 — блок-схема устройства, обеспечивающего изменение давления в камере формирования дуги; на фиг. 3 — графики, характеризующие Изменение во времени 35 расхода нлазмообразующего газа, сечения дросселирующих дюз, давления в камере формирования дуги и напряжения дуги; на фиг. 4 графикй; харЫтеризоуайПие влияние расстояния между дросселирующнми дюзами на изменение 40

- разницы между максимальными и минимальными значениями давления в камере формирования дуги и напряжения на дуге при использовании предлагаемой установки.

Установка содержит баллон 1 со сжатым газом, на котором установлен редулктор 2; связаннмй с газопоиволялзнм граигом 3. Послан. нии в свою очереиь -лсослзйавлагельнро связан с регулируемыми дросселирующими дюзами 4 и 5, которые установлены на различном расстоянии от плаэмотрона 6. Лросселйрующая,. дюза 5 установлена на "минимальномс рассйтоляиии от камеры 7 плазмотрона, а дросселйрующая дюза 4 установлена на расстоянии L от камеры плазмотрона. Электрод 8 связан через дугу 9 при ее горении с обрабатываемым изделием 10.

Соответственно один из полюсов источника пи тания 11 подведен к электроду 8, а второй—

Установка для плазменно-дуговой резки, со50 держащая плазмотрон, источник тока, систему

4 газопитания с распределительным устройством и с двумя дросселирующими дюзами, установленными перед камерой формирования дуги плаэмотрона и связанными с распределительным

55 устройством, отличающаяся тем, что, с целью повьппения производительности и расширения диайазона режимов, гарантирующих получение качественных кромок при постоян5 71674 в течение времени t, обеспечивает уменьшение проходного сечения дюзы 5 до значения Р,г ф и увеличение проходного сечения дюзы 4 до значения F4 . Время переходного режима обоз1 начено как t, Минимальные и максимальные проходные. сечения дросселирующих дюэ принимают равными между собой, т.е. Р =F<, а у а F,-F,. При этом размеры проходнйх сечений Fy = F, принимают равными сечению вво1 да газа в камеру плаэмотрона, а сечений Р4= 10

=Р принимают в 8 — 10 раз меньше сечения

Р I отверстия сопла плазмотрона. При этом 4 такF ll. же равно 8 — 10. Так как проходное сеченйе в газоподводящем тракте поддерживают все время постоянным, то данное обстоятельство обес15 печивает постоянство расхода лазмообразующего газа О, во времени t. Однако за счет такого изменения порядка работы дросселирующих дюз обеспечивают изменение по периодическому . закону давления Р„в камере формирования плазменной дуги 7 при пос1оянном значеии11 расхода газа О, и неизменном значении тока режущей дуги. При этом максимальное давление в камере Р, получают тогда, когда близраеположенная к камере дросселирующая дюза 5 имеет минимальное проходное сечение F,, дрос4 селирующая дюэа 4, находящаяся иа расстоянии

1, имеет максимальное проходное сечение F+ .

Соответственно увеличение проходного сечения дросселирующей дюзы 5 до значения F u

5 уменьшение проходного сечения дросселирующей дюзы 4 до значения F обуславливает уменьц шение давления в камере до величины Р,. Такое изменение давления в камере обусловли, вает изменения температуры плазмообразующе го газа в камере 7.

Когда дросселирующая дюза 5 имеет минни мальное проходное сечение F, то, температура газа в камере 7 возрастает на большую величи-.

Ну (эа счет конвективного теплообмена плазмо- 40 образующег6 газа с внутренней полостью камеры), чем в том случае, когда минимальное сечение имеет дюза 4. Если в первом случае прогрев плазмообразующего газа ограничивают объемом, подаваемым в камеру 7; то во втором 45 случае объем прогреваемого газа увеличивают за счет добавления к нему объема, находящегося в газоподводящем тракте (шланге) длиной L, т.е. второй случай как бы эквивалентен увеличению габаритных размеров камеры плазмотрона.

Это изменение давления в камере 7 по т1ериодическому закону характеризует следующий цикл изменения давления T„= Т, + Ь + t, а так как время переходного режима устанавливают весьма незначительным, то с достаточной точностью полагают, что Т„-"т„+ t,. Изменение

;давления в камере формирования плазменной дути 7 вследствие разной температуры газа обусловливает изменение скорости пристеночного потока газа, электрически и термически отшнуровывающего плазменную дуту 9 в канале сопла плазмотрона. Чем выше скорость пристеночного потока газа, тем больше он сжимает дуту, что в свою очередь обусловливает увеличение напряжения на дуге U . При этом напряжение возрастает до U, прй повышении давления до Р, и соответственно его значение падает до U4 при уменьшении давления до Р,.

Чем больше длина газоподводящего тракта L, тем больше разница Ьр = Р,— Р, и соответственно разница AU = U,— U,. Выбор соответствующего значения длины 1 обеспечивает регулирование разницы между U, и U, при установленных значениях t, и t,. Изменение иапряжения на дуге вследствие разной степени сжатия столба дуги означает изМенение проникающей способности дуги в процесее резки. Повышение напряжения на дуге при постоянстве прочих режимных параметров процесса: величины тока, расхода газа и скорости перемещения плазмотрона означает увеличение глубины погружения анодного пятна в полости реза. Уменьшение на ряжения означает уменьшение глубины погружения анодного пятна в полости реза. Таким образом, предлагаемая установка обеспечивает изменение положения в полости реза анодного пятна по периодическому закону с частотой

4 .1

Т с + .

Использование предлагаемои установки для плазменно-дуговой резки обеспечивает повышение производительности при выполнении резательных работ на 25 — 30 0. При этом отсутствие локализации анодного пятна и большая егО подвижность в полости реза в свою очередь способствует повышению качества кромок реза и обеспечивает расширение диапазона так называемых "безгратовых" резов.

Использование предлагаемой установки обеспечило расширение диапазона получения резов на 40-б0%.

Формула изобретения

716746

7 .йом расходе йлазмообразующего газа; путем

--- В ай йЮ эа в камере формирования дуги и изменения йоложения анодного пятна в полости реза; дюж установлены в системе газопитания последо вамльйо; прйчещ одна- йз дюз установлена йа большем расстояний от йлаэмотройа,""чем другая, а распределительное устроиство выйолнено в виде задатчика времейи и регуляторов проходных сечений дюэ.

8.

Источники информадии, принФтяе во" внимание при экспертизе

1. Шапиро И. С. и др. Плазменно-дуговая резка импульсным током. Сварочное производство, 1972; У 1, с. 30-33.

2. IIIamipo И. С. и др, Установка для плазменно-дуговой резки.— Сварочное производство, 1976, И .7, с. 19-21.

3. Патент Японии М 44 — 19704, кл. 12 В 52, 10 1969

716746

Редактор Острова

Филиал ППП "Патент"; r, Ужгород, ул. Проектная, 4

Составитель Л. Суханова

Техред Л. Алферова Корректор Ю. Макаренко уй м - "щ;щяф3г"," -- е я4 Ф6 -.1

Заказ 9715/12 . . Тираж 1160 Подписное

1 НИИПИ Государственного комитета СССР по делам "изобретений и открытий

113035, Москва, Ж-35, Гаушская наб., д. 4/5