Устройство для перемещения спаренных рабочих инструментов

Иллюстрации

Показать всеРеферат

r л ечтно-7Е н, . ™"1начЕсиая че лиат

Союз Советенни

Соцналнстнчесини

Респубпнн

ОПИС

ИЗОБРЕТЕНИЯ (61) Дополнительное к авт, саид-ву (22) Заявлено 15.06.76 (21) 2374698(25-27 (5()М. Кл.

В 23 К 37/О2 с присоединением заявки . %

3есударктииииыИ комитет (23) Приоритет— ао делан изобратаиий и открытиИ

Оцублииовано 25,02.8О. Бюллетень ¹ 7

Дата опубликования описания 28.02,8О (53) У,Д,К 621,791..75 (О88.8) (72) Авторы изобретения

Г. П. Демьяненко, И. Б; Белозерский и М; М. Черняховский

Всесоюзный проектно-конструкторский институт сварочного производства (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ СПАРЕННЫХ

РАБОЧИХ ИНСТРУМЕНТОВ

Изобретение относится к сварочному производству, представляет собой устройство для точечной электродуговой сварки и может быть использовано в автоматических и полуавтоматических элек грозаклепочниках. о 5

Известно устройство для перемещения спаренных рабочих инструментов, содержащее корпус, установленный на нем приводной фигурный кулачок, подпружиненные между собой рычаги с роликами для взаимодействия с кулачком и !

О рабочие инструменты, установленные на концах рычагов, другие концы которых закреплены с возможностью поворота (1).

Однако известное устройство не обеспечивает необходимое качество соединения при сварке

15 электрозаклепками из-за неглубокого проплавления.

Цель изобретения — повышение качества соединения при сварке электрозаклепками путем осуществления глубокого проплавления.

Поставленная цель достигается тем, что yctройство снабжено закрепленной на корпусе направляющей с двумя каретками, на которых закреплены поворотные. оси рычагов.

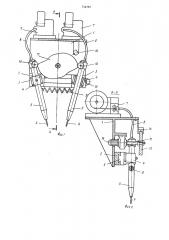

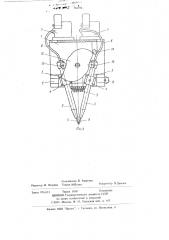

На фиг. 1 показано устройство в исходном положении до начала сварки, общий вид; на фиг 2 — то же, вид сбоку с разрезом А — А фиг. 1; на фиг. 3 — устройство после окончания сварки перед началом холостого (обратного) хода, общий вид.

Устройство содержит корпус 1, направляющую 2 с установленными на ней каретками 3.

На каретках 3 во втулках 4 установлены рычаги 5, выполненные в виде сварочных горелок. Сварочные горелки 5 установлены под углом друт к другу для обеспечения встречи концов закрепленных в них рабочих инструментов (электродов 6) в одной точке.

На корпусе 1 смонтированы также механизмы 7 подачи электродов 6 с приводами, соединенные со сварочными горелками 5 гибкими шлангами 8.

Сварочные горелки 5 соединены пружиной растяжения 9 и снабжены копирными роликами 10, между ними установлен на приводном валу 11 фигурный кулачок 12. Вал 11 связан с приводом 13 перемещения горелок.

716754

Кулачок содержит два одинаков!з!х профиля, каждый из которых включает. три участка: участок плавно уменьшающегося эксцентриситега, участок постоянного эксцентриситета (круговой участок) и участок резко нарастающего эксцентриситета.

На корпусе 1 укреплен концевой выключатель 14 привода подачи электродов для взаимодействия с фигурным кулачком 12, а на направляюгцей 2 — концевой выключатель 15 привода перемсцения горелок длч взаимодействия с кареткой 3.

В исходном положении фигурный кулачок

12 взаимодействует с копирными роликами 10 точками максимального эксцентриситета. При этом сварочные горелки находятся на максимальном расстоянии друг от друга, определяемом технологией способа сварки. Пружина 9 растянута и прижимает копирные ролики 10 к кулачку 12.

Устройство работае следующим образом.

После включения приводов механизмы 7 (см. фиг. 1, 2) подают электроды 6 через гибкие ичанги 8 в сварочные горелки 5. При этом на концах электродов 6 возбуждаются сварочные ду ги.

Привод 13 перемещения горелок вращает приводной вал 11 с фигурным кулачком 12 в на-правлении по часовой стрелке с постоянной угловой скоростью. Фигурный кулачок 12 взаимодействует с копирки или роликами 10 участком плавно уменьшающегося эксцентриситета. Вследствие этого сварочные горелки 5 сближаются с постоянной скоростью (скоростью сварки) под действием пружины 9. При этом они перемешаются поступательно в направляющих 2 на каретках 3.

После встречи электродов 6 в одной точке фигурный кулачок 12 продолжает взаимодействовать с копирными роликами 10 участком постоянного эксцентриситета. Вследствие этого сВаро шые горелки 5 останавливаются, механизмы 7 продолжают подачу электродов 6 (про. должается горение дуг), таким образом производится проплавление свариваемого изделия и заварка выплавленной полости совмещенными сварочными дугами.

По окончании взаимодействия копирных ро- ликов 10 с круговым участком кулачка 12 (см. фиг. 3) последний воздействует на концевой выключатель, входяцгий в электрическую цепь управления приводами механизмов 7 подачи электродов 6. В результате этого воздействия механизмы 7 прекрашают подачу электродов, цикл сварки заканчивается, Фигурный кулачок 12, продолжая врашение, взаимодействует с коппр ы роликами 10 у.астком резко возрастающего эксцентрисите10 та и, преодолевая сопротивление пружины 9, раздвигает сварочные горелки 5 с каретками 3 в противоположных направлениях (холостой ход) .

При возврате сварочных горелок 5 в исход15 ные позиции каретка 3 воздействует на концевой выключатель 15, входящий в электрическую цепь управления приводом 13 перемещения горелок. Привод 13 останавливается, и прекращается вращение фигурного кулачка 12.

20 Использование изобретения позволяет выполнять электрозаклепки с повышенной площадью сечения ядра при толщинах свариваемых элементов до 6 мм, а также при толшинах элементов свыше 6 мм без предварительной

25 пробивки в них отверстий, снижает трудоемкость и повышает производительность сварки элсктрозаклепками металла больших толщин.

ЗО Формула изобретения

Устройство для перемешения спаренных рабочих инструментов, содержащее корпус, устаНовленный на н".м приводной фигурный ку35 лачок, подпружиненные между собой рычагй с роликами для взаимодействия с кулачком и рабочие инструменты, установленные на концах рычагов, другие концы которых закреплены с возможностью поворота, с т л и ч а ю щ с е с я

4О тем, что, с целью повышения качества соединения при сварке электрозаклепками путем осучцествления глубокого проплавления, устройство снабжено закрепленной на корпусе направляюшей с двумя каретками, на которых закрепле45 ны поворотные оси рычагов.

Источники информации, принятые во внимание при экспертизе

1, Артоболевский И. И. Механизмы в современной технике. т. 1V. M.. 1975, с. 62, 11 774.

Составитель В. Радугина

Редактор И. Острова Техред M.Ïåòêî

Корректор М.Демчик

Филиал ППП "Патент", г. Ужгород„ул. Проектная. 4

Заказ 9716/13 Тираж 1160 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открьпий

113035, Москва, Ж-35, Раутнская наб,, д. 4/5