Устройство для сборки и сварки кронштейнов ленточных конвейеров

Иллюстрации

Показать всеРеферат

ОП ИКАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Согтиапистических

Республик 716758 (61) Дополнительное к авт. свид-ву (51)М. Кл.

В 23 К 37/04 (22) Заявлено 30.08.77 (2 l ) 2519784/25-27 с присоединением заявки,% есударстваинь1» кем»тат

СССР (23) Приоритет но делан изобретеиий и отхрыткй

Опубликовано 25.02.80. Бюллетень .% 7

Дата опубликования описания 28.02.80 (5Ç) УДК б21,79>.039 (088:8) (72) Авторы изобретения

В. А. Титов и В. Н. Писаренко

Проектно-конструкторский технологический институт (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ КРОНШТЕЙНОВ

ЛЕНТОЧНЫХ КОНВЕЙЕРОВ

Изобретение относится к сварке, в частности к конструкции установки, обеспечивающей asтомагическую сборку и сварку кронштейнов ленточных конвейеров.

Известна установка для автоматической сварки тулеек лопат (l), содержащая станийу, на которой смонтирован многопозиционный стол с равномерно расположенными по его окружности приспособлениями для крепления лопат с индивидуальными пневмоприводами, а также сварочные механизмы и механизмы съема сва10 ренных лопат,.каждый из которых выполнен в виде двуплечего рычага, закрепленного на столе и подпружиненного относительно стола, при этом одно плечо выполнено в виде вилки, ох15 ватывающей тулейку лопаты, а другое оснащено роликом, взаимодействующим с кулачковым профилем, жестко закрепленным на станине.

Однако известное устройство сложно, предназначено для сборки и.сварки определенного изделия и не может обеспечить сборку и свЕрку кронштейнов ленточных конвейеров.

Известно устройство для сборки и сварки кронштейнов ленточных конвейеров (21, содержащее смонтированные на раме поворотный ротор с узлами для сборки и узлы для подачи деталей кронцггейна, а также сварочную головку.

Подача деталей выполняется подающими механизмами в сборочный механизм, который сво. ими приводами и соответствующими устройствами крепиг детали кронштейнов в сборочном устройс гве.

После выполнения технологических операций кронштейн освобождается и передается в контейнер для складирования готовых изделий.

Однако сборочные устройства (спутники) конструктивно сложны, не обеспечивают качественной сборки кронштейнов и имеют сложно вращающееся соединение для подвода энергии (сжатого воздуха) .

Сложность сборочных устройств заключается в том, что каждое из них имеет свои приводы (по два пневмоцилиндра), а низкое качест,во сборки объясняется неправильным базирова- нием держателя в сборочном устройстве.

Цель изобретения — повышение производительности путем механизации операций комплек716758

10 о«ки, сборки и крепления деталей кроииггейна.

Поставленгйя цель достигается тем, что устройство оснащено смонтированными на раме. зажимы> м толкателем и узлом комплектовкп, «ыиолненным в виде приводного рычага с подпружиненным упором, взаимодействующей с рычагом поджимной серьги и лотка с продол)>ным пазом, соединенного посредством упомяну>того паза с упором рычага. При этом узел для сборки, выполнен в виде корпуса с торцо«ым базирующим и двумя боковыми упорами, в дне которого параллельно между собой размещены взаимодействующий с зажимным толкателем шток с кулачком и шток с фиксирующей собачкой, а с наружной стороны корпуса установлены подпружиненные прижимные рыча. ги, взаимодействующие с кулачком при помощи закрепленных на них пальцев, и двуплечий рычаг с подпружиненной пятой, связанный одним плечом со штоком кулачка, а другим— со штоком с фиксирующей собачкой.

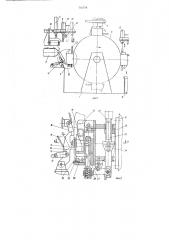

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 — механизм комплектовки и устройство для сборки в положении, когда изделие собрано; на фиг. 3 — то же, в исходном положении; на фиг. 4 — вид

Л на фиг. 2; на фиг. 5 — вид Б на фиг. 3; на фиг. 6 — разрез  — В на фиг. 2.

Установка для сборки и сварки состоит из рамы 1 (см. фиг. 1), на которой размещены узел подачи 2 для подачи держателей, узел подачи 3 для транспортирования кронштейнов, узел комплектовки 4, узел 5, зажимной толкатель 6, сварочная головка 7, узел разжима 8, поворотный ротор 9 с закрепленными на нем узлами 10 для сборки и контейнеры 11 для складирования готовых изделий.

На раме 1 (cM. фиг. 1) на позиции сборки установлен узел комилектовки 4, содержащий привод 12, приводной рычаг 13 с подпружиненным упором 14, лоток 15 .и подвижную серьгу 16. В лотке 15 выполнен (см. фиг, 5) продольньш иаз 17> предназначенный для прохода через него рычага 13. Лоток 15 предназначеч идя приема держателей с узла подачи 2 и транспортировки их в устройство 10 для сборки.

На раме 1 (см. фиг. 1) «а позиции сборки размещен зажимной толкатель 6, содержащий пневмоцилиндр 18, направляющие 19, толкатель ?О со шгoKOM 21.

Устройство 10 для сборки смонтировано на роторе 9 (см. фиг. 1) и каждое из них содержит (фиг, 2, 3, 6) корпус 22, в нижней части которого встроен нггок 23 с профильным кулачком 24, двуплечий рычаг 25 с подпружинен ной пятой 26, подпружиненный шток 27 и сооачку 28, имеющую изогнутый крючок.

4

f13 верхней части корпуса 2 лля кронштейна смонтированы базирующий упор 29, боковые ограничивающие у.поры 30, на одной из сторон которых расположена пружина 31. Для базирования держателя имеются торцовый упор 32 и пружина 33. С обеих сторон корпуса 22 (см. фиг. 6) смонтированы подпружиненные прижимные рычаги 34, взаимодействующие с профильным кулачком 24 посредством пальцев 35. Рычаг 34 соприкасается с деталями с помощью подвижных сухариков 36.

Устройство работает следующим образом.

На узел подачи 2 укладываются держатели, а на узел подачи 3 кронштейны, транспортируемые ими к позиции сборки. Механизмом подачи S кронппейны с конвейера перекладываются в устройство 10 для сборки, а держатели— с конвейера 2 по лотку 15 направляются в устройство 10 (см. фиг. 1, 3) и опираются Hà горцовый упор 32 устройства 10. Затем включают привод 12 механизма комилекговки 4, рычаг

13 перемещается в сторону устройства 10 для сборки, при этом подпружиненный упор 14 проходит сквозь паз 17 лотка 15, упирается в держатель, заводит его в кронштейн и прижимает к базирующему упору 29 устройства

10, а рычаг 13 верхним концом наталкивается на серьгу 16, доводит ее до кронштейна и прижимает последний посредством серыи 16 к ба зам устройства 10, ири этом упор 14 утаиливается внутрь рычага 14. В этом состоянии кронцггейн скомплектован (см. фиг. 2) .

После комплектовки толкатель 20 подводится по направляющим 19 в зону устройства 10 приводом 18 и штоком 21 давит в торец штока 23 устройства 10, перемещает его вниз, при этом, с одной стороны, пальцы 35 (см. фиг. 6) скользят ио конической части профильного кулачка 24, упираются в прижимные рычаги

34 (см. фиг. 6), которые сухариками 36 сдавливают стенки кронштейна и прижимают.их к держателю (прижимные рычаги 34 выполнены с возможностью пружинящего отклонения верхнего плеча). С другой стороны., шток 23 (см. фиг. 2) взаимодействует с двуплечим рычагом 25, который подпружиненной пятой 26 упирается в торец подпружиненного штока 27, вдавливает его в глубь корпуса 22, ири этом стенки паза выталкиваются.на хвост собачки

28, которая, вращаясь вокруг своего шарнира, сцешгяется средней частью изогнутого плеча с держателем, прижимая его к пружине 33 до тех пор, пока крайние части плеча не упрутся в торцовый упор 32: Этот процесс выполняется тогда, когда пальцы 35 (см. фиг. 6) скользят по конической части профильного кулачка 24 (см. фиг. 2). Когда пальцы 35 установлены на цилиндрическои части кулачка 24, кронштейн

71 держателем полностью собраны и сжаты, изелие подгоговлено к сварке. При этом состоянии устройства 10 ротор 9 поворачивается на о

90 и перемещает изделие на позицию сварки, где кронштейн с держателем свариваются сварочными механизмами 7 (см. фиг. 1), а предыдущее устройство 10 устанавливается на позицию сборки. После сварки кронштейны перемещаются на позицию разгрузки. Механизм разжатия 8 устанавливается в рабочее положение, включается привод толкателя, и шток 23 перемещается вниз (т. е. в направлении, обратном направлению зажатия) и освобождает пальцы 35, так как они смещаются с профильного кулачка 24, рычаги 34 под действием усилий собственных пружин отводятся в сторону, рычаг 25 под действием усилий штока 23 возвращается н исходное положение, а шток 27 вытягивается пружиной из своего гнезда и выводит собачку 28 из зацепления с держателем, после чего изделие освобождается и под дей. стнием собственного веса падает в контейнер

1? для складирования готовых изделий (фиг. 1)

На этом цикл завершается.

Работа устройства может быть автоматиэирована.

Устройство для сборки и сварки кронштейнов имеет следующие преимущества: устройство, конструктивно просто — в нем отсутствуют индивидуальные приводы; приводы зажимного и разжимного толкателей установлены вне подвижной части установки, в связи с чем сократилось общее количество приводов и исключены сложные узлы вращающих соединений для подвода энергии (электрической и пневматической); введение механизма комплектовки обеспечивает надежное и точное базирование деталей, что повышает качество собираемых узлов.

Благодаря этому снижены затраты на изготовление устройства в целом на 10 — 20% (сокращено количество пневмоприводон); сокраще6758 6 !ь! Зксплуяга!!Ион!!!>re р;!с. iÎöb! (с!!!!зюэсэ! I! l! ход воздуха на 20 — ЗОЯ; повысилось к",÷!.cгно выпускаемой продукции (снижение производственного брака, повышение надежности вь!пускаемых изделий) .

Формула изобретения

Устройство для сборки и сварки кронштей-!

0 пон ленточных конвейерон, содержащее смонп!ронанпые на раме поворотный ротор с узлаь1п для сборки и узлы для подачи деталей кронштейна, а также сварочную головку, о глича ее ся тем, что, с целью понышеш!я

15 производительности путем механпэаш:и операций комплектонки, сборки и крепления деталей кронцггейна устройство оснащено смак иронанными на раме зажимным толкателем и узлом комплектонки, выполненным н ниде при2(! водного рычага с подпружиненным упором, взаимодействующей с рычагом подвижной серьги и лотка с продольным пазом, соединенного посредством упомянутого паза с упором рь!чага, при этом узел для сборки выполнен в виде корпуса с торцовым базирующнм и двумч боковыми упорами, н дне которого параллельна между собой размещены взаимодействующий с зажимным толкателем шток с кулачком и шток с фиксирующей собачкой, а с наружной стороны корпуса усга овлены подпружиненные прижимные рычаги, взаимодействующие с кулачком при помощи закрепленных íà ННх пальцев, и днуплсчий рычаг с подпружиненной пятой, связанный одним плечом со штоком кулачка, а

35 другим — со штоком с фиксирующей собачкой.

Источники информации, принятые но внимание при экспер1изе

i. Авторское свидетельство СССР N 47б954. кл. В 23 K 37/04, 1973.

4о 2. Инструкция по монтажу и эксплуатации ро торной полуавтоматической линии 3042000000, П, 1973 (про- отнп) .

716758

В- 8 !1038/АИКЦ!- ПО

Составитель М. Новик

Техред M.Ïåòêî

Корректор М. Демчик

Редактор И. Острова

Филиал ПП11 "Патент", т. Ужгород, ул. Проектная, 4

Заказ 9716/13 Тираж 1, 60 Под!!исное

11НИИПИ Государственного комитета СССР

° по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5